Powder Bed Fusion (PBF): Tecnologia de Fusão em Leito de Pó para Manufatura Aditiva de Alta Performance

Powder Bed Fusion (PBF) é uma categoria de processos de manufatura aditiva que utiliza fontes de energia térmica, como laser ou feixe de elétrons, para fundir seletivamente regiões de um leito de pó metálico ou polimérico, construindo peças tridimensionais camada por camada.

Esta tecnologia representa uma das abordagens mais precisas e versáteis para produção de componentes complexos com propriedades mecânicas superiores, sendo amplamente utilizada nas indústrias aeroespacial, médica, automotiva e de ferramentaria.

Segundo a ASTM F2792 , PBF é oficialmente definida como um processo no qual energia térmica funde seletivamente regiões de um leito de pó.

O mercado global de tecnologias Powder Bed Fusion tem experimentado crescimento acelerado nos últimos anos. De acordo com relatório da Mordor Intelligence (atualizado em 2025), o mercado de equipamentos e serviços PBF está avaliado em US$ 2,14 bilhões em 2025 e deve alcançar US$ 5,13 bilhões até 2030 , crescendo a uma taxa anual composta (CAGR) de 19,09% . Esse crescimento reflete a maturidade tecnológica alcançada pelos sistemas PBF e sua capacidade comprovada de produzir componentes de uso final com qualidade comparável ou superior aos métodos convencionais de fabricação.

Neste artigo você encontrará:

- Fundamentos técnicos do processo Powder Bed Fusion

- Principais variantes tecnológicas: SLM, DMLS, EBM e SLS

- Materiais compatíveis e suas características específicas

- Parâmetros críticos de processo e controle de qualidade

- Aplicações industriais e casos de sucesso

- Vantagens e limitações técnicas da tecnologia

- Desafios de pós-processamento e acabamento

- Futuro e tendências em sistemas PBF

Fundamentos do Processo Powder Bed Fusion

O processo Powder Bed Fusion segue uma sequência sistemática que se repete para cada camada da peça. Inicialmente, uma plataforma de construção é coberta com uma fina camada de pó metálico ou polimérico, tipicamente entre 20 e 100 micrômetros de espessura, distribuída uniformemente por um sistema de recoating que pode ser uma lâmina rígida, rolo ou escova. Uma fonte de energia térmica, controlada por sistemas galvanométricos de alta precisão, varre seletivamente as regiões que devem ser fundidas de acordo com a geometria da fatia correspondente do modelo CAD.

"A qualidade final de uma peça produzida por Powder Bed Fusion é determinada não apenas pelos parâmetros do laser ou feixe de elétrons, mas fundamentalmente pelas características do pó utilizado, incluindo distribuição granulométrica, morfologia, fluidez e pureza."

Após a fusão de cada camada, a plataforma de construção desce verticalmente uma distância equivalente à espessura da camada, e uma nova camada de pó é depositada sobre a anterior. O processo se repete até que todas as camadas sejam completadas. O pó não fundido permanece ao redor da peça durante a construção, servindo como estrutura de suporte natural, o que representa uma vantagem significativa para geometrias com overhangs moderados.

A atmosfera controlada dentro da câmara de construção é crítica, especialmente para materiais metálicos reativos. Sistemas PBF para metais operam tipicamente sob atmosfera inerte de argônio ou nitrogênio, mantendo níveis de oxigênio abaixo de 100 ppm para prevenir oxidação e garantir propriedades mecânicas adequadas.

Principais Variantes Tecnológicas de Powder Bed Fusion

A categoria Powder Bed Fusion abrange diferentes tecnologias que se distinguem pela fonte de energia utilizada, materiais processáveis e aplicações específicas. Compreender essas variantes é fundamental para selecionar a tecnologia mais adequada a cada necessidade.

Selective Laser Melting (SLM)

A fusão seletiva a laser utiliza lasers de fibra de alta potência, tipicamente entre 200 e 1000 watts, para fundir completamente partículas metálicas. A tecnologia opera em temperaturas que excedem o ponto de fusão do material, criando uma poça de fusão (melt pool) que solidifica rapidamente formando ligações metalúrgicas completas entre camadas. Pesquisas publicadas no Additive Manufacturing Journal demonstram que o controle preciso da poça de fusão através de parâmetros como potência do laser, velocidade de varredura e estratégia de scan é determinante para minimizar porosidade e tensões residuais.

Direct Metal Laser Sintering (DMLS)

Embora frequentemente usado de forma intercambiável com SLM, o DMLS tecnicamente opera em temperaturas ligeiramente inferiores ao ponto de fusão completo, promovendo sinterização com fusão parcial. Na prática industrial atual, as diferenças entre SLM e DMLS tornaram-se menos distintas, com a maioria dos sistemas modernos operando em regime de fusão completa independentemente da nomenclatura comercial utilizada.

Electron Beam Melting (EBM)

A fusão por feixe de elétrons emprega um canhão de elétrons como fonte de energia, operando sob vácuo em vez de atmosfera inerte. O feixe de elétrons pode ser desviado eletromagneticamente a velocidades extremamente altas, permitindo estratégias de varredura até 100 vezes mais rápidas que sistemas laser. Segundo estudo da Journal of Manufacturing Processes , a temperatura elevada da câmara durante o processo EBM resulta em menor gradiente térmico e consequentemente menores tensões residuais, reduzindo a necessidade de estruturas de suporte e tratamentos térmicos posteriores.

"A escolha entre SLM/DMLS e EBM deve considerar não apenas o material e geometria da peça, mas também requisitos de acabamento superficial, taxa de produção e propriedades microestruturais desejadas."

Selective Laser Sintering (SLS)

A sinterização seletiva a laser é a variante de PBF mais utilizada para materiais poliméricos. Operando com lasers de CO2, a tecnologia funde pós de nylon, poliamida e outros termoplásticos para criar peças funcionais. A ausência de necessidade de estruturas de suporte e a capacidade de reutilizar pó não sinterizado tornam o SLS especialmente eficiente para produção de múltiplas peças em um único ciclo de construção.

Materiais para Powder Bed Fusion

A diversidade de materiais processáveis por PBF continua expandindo, permitindo aplicações cada vez mais exigentes em termos de propriedades mecânicas, resistência à corrosão e biocompatibilidade.

Ligas de Titânio

O Ti-6Al-4V (Ti64) é a liga mais processada em sistemas PBF metálicos, representando cerca de 30% do consumo global de pós metálicos para manufatura aditiva. Sua excelente relação resistência-peso, resistência à corrosão e biocompatibilidade tornam-na ideal para implantes ortopédicos e componentes aeroespaciais. Pesquisas demonstram que peças de Ti64 produzidas por SLM podem alcançar resistência à tração superior a 1100 MPa após tratamento térmico adequado.

Ligas de Alumínio

Ligas como AlSi10Mg e Scalmalloy são amplamente utilizadas na indústria automotiva e aeroespacial. O processamento de alumínio por PBF apresenta desafios específicos devido à alta refletividade do material ao laser e sua tendência a oxidação, requerendo otimização cuidadosa de parâmetros e atmosfera de processo extremamente pura.

Aços Inoxidáveis e Ferramenta

O aço inoxidável 316L é processado com alta confiabilidade em sistemas PBF, oferecendo excelente combinação de propriedades mecânicas, resistência à corrosão e processabilidade. Aços ferramenta como H13 e Maraging 300 permitem a produção de moldes e matrizes com canais de resfriamento conformais, impossíveis de fabricar por métodos convencionais.

Superligas de Níquel

Inconel 718 e 625 são superligas essenciais para componentes de turbinas aeronáuticas e aplicações de alta temperatura. A capacidade do PBF de processar esses materiais notoriamente difíceis de usinar representa uma vantagem competitiva significativa, especialmente para geometrias complexas.

Polímeros de Engenharia

Além da popular poliamida 12 (PA12), materiais como PEEK, poliamida 11 e TPU estão disponíveis para SLS, expandindo as aplicações para componentes funcionais de uso final que requerem propriedades mecânicas, térmicas ou químicas específicas.

Parâmetros Críticos de Processo em PBF

O controle preciso de múltiplos parâmetros interrelacionados é fundamental para alcançar qualidade consistente em peças produzidas por Powder Bed Fusion. A complexidade dessas interações torna o desenvolvimento de processos uma atividade que combina fundamentos científicos com experiência prática.

Densidade de Energia

A densidade de energia volumétrica (VED) é um parâmetro consolidante frequentemente utilizado para caracterizar a energia entregue ao material, calculado pela fórmula: VED = P / (v × h × t), onde P é a potência do laser, v a velocidade de varredura, h o espaçamento entre traços (hatch spacing) e t a espessura da camada. Estudos mostram que existe uma janela operacional ótima de VED para cada material, tipicamente entre 40 e 80 J/mm³, onde se obtém densidade máxima com microestrutura adequada.

Estratégia de Varredura

O padrão de varredura do laser ou feixe de elétrons influencia significativamente o acúmulo de calor, tensões residuais e anisotropia das propriedades. Estratégias comuns incluem varredura linear com rotação entre camadas, padrão em xadrez (checkerboard), espiral e contorno-preenchimento. A rotação do ângulo de varredura entre camadas sucessivas, tipicamente 67° ou 90°, ajuda a distribuir tensões e minimizar anisotropia.

"A otimização de parâmetros de processo PBF não é uma tarefa única, mas um processo iterativo que deve considerar as características específicas de cada lote de pó, geometria da peça e requisitos de propriedades mecânicas."

Características do Pó

A qualidade do pó metálico ou polimérico influencia diretamente a capacidade de formar camadas uniformes e alcançar densidade adequada. Parâmetros como distribuição granulométrica, morfologia das partículas, fluidez, densidade aparente e pureza química são críticos. Estudos utilizando equipamentos como o Revolution Powder Analyzer demonstram que pós com melhor fluidez e menor coesão resultam em camadas mais uniformes e menor incidência de defeitos de recoating .

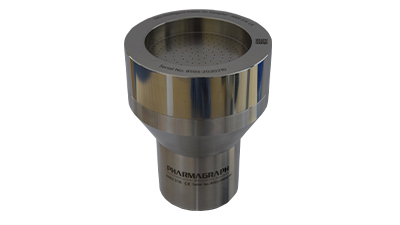

Conheça o Revolution Powder Analyzer

Analisador de fluxo de pó REVOLUTION. Equipado com tambor de amostra grande, copo de 100cc e software.

Temperatura de Precaquecimento

A temperatura da plataforma de construção e do leito de pó afeta dramaticamente o gradiente térmico durante a solidificação. Temperaturas mais elevadas reduzem tensões residuais e minimizam empenamento, mas podem afetar a resolução de detalhes finos. Sistemas EBM operam com temperaturas de câmara entre 700°C e 1000°C, enquanto sistemas SLM tipicamente mantêm a plataforma entre 80°C e 200°C dependendo do material.

Aplicações Industriais de Powder Bed Fusion

A maturidade tecnológica alcançada pelos sistemas PBF permitiu sua adoção em aplicações críticas onde confiabilidade e desempenho são essenciais, indo muito além da prototipagem rápida.

Indústria Aeroespacial

A Boeing utiliza componentes de titânio produzidos por PBF em aeronaves comerciais, incluindo suportes estruturais e componentes de sistemas hidráulicos. A GE Aviation revolucionou a indústria ao produzir bicos de combustível para turbinas LEAP por PBF, consolidando 20 componentes em uma única peça, reduzindo peso em 25% e aumentando durabilidade em 5 vezes.

Implantes Médicos Personalizados

A tecnologia PBF permite criar implantes ortopédicos personalizados com estruturas porosas que promovem osseointegração. Empresas como Stryker e Zimmer Biomet produzem milhares de implantes de quadril e joelho com superfícies trabecular obtidas exclusivamente por PBF. Pesquisa publicada no Biomaterials Journal demonstra que a porosidade controlada obtida por PBF resulta em fixação biológica superior comparada a implantes convencionais.

Ferramentaria e Moldes

Moldes de injeção com canais de resfriamento conformais produzidos por PBF reduzem ciclos de injeção em até 70% (dependendo da geometria e otimização) (ResearchGate, 2021/2025) e melhoram a uniformidade térmica. A capacidade de posicionar canais de resfriamento próximos à superfície da cavidade, seguindo o contorno da peça, representa uma vantagem impossível de obter por usinagem convencional.

Indústria Automotiva

Embora o custo ainda limite aplicações de produção em massa, a tecnologia PBF é amplamente utilizada para ferramental, gabaritos e componentes de veículos de alto desempenho ou edição limitada. A Porsche oferece pistões forjados com topos impressos por PBF para o modelo 911 GT2 RS, combinando canais de resfriamento internos com redução de peso.

Vantagens da Tecnologia Powder Bed Fusion

A adoção crescente de PBF em aplicações críticas reflete vantagens competitivas bem estabelecidas que superam as de processos convencionais em nichos específicos.

Complexidade Geométrica

PBF permite criar geometrias internas complexas, canais de resfriamento conformais, estruturas de treliça otimizadas topologicamente e superfícies de forma livre que seriam impossíveis ou extremamente custosas por métodos subtrativos. Essa liberdade geométrica possibilita otimização funcional sem compromissos com limitações de fabricação.

Propriedades Mecânicas Superiores

Quando parâmetros são adequadamente otimizados, componentes metálicos produzidos por PBF apresentam propriedades mecânicas comparáveis ou superiores a peças forjadas. A microestrutura de solidificação rápida resulta em grãos finos e distribuição uniforme de fases, contribuindo para resistência mecânica elevada.

Personalização em Massa

Cada peça pode ser geometricamente diferente sem necessidade de ferramental específico ou setup adicional. Isso viabiliza modelos de negócio baseados em personalização individual, especialmente relevantes em aplicações médicas e bens de consumo premium.

Otimização Topológica

A combinação de PBF com algoritmos de otimização topológica permite criar estruturas que utilizam material apenas onde estruturalmente necessário, resultando em reduções de peso que podem atingir 70% mantendo rigidez e resistência adequadas.

"A verdadeira vantagem competitiva do Powder Bed Fusion não está em substituir processos convencionais estabelecidos, mas em habilitar produtos e funcionalidades que simplesmente não eram possíveis anteriormente."

Limitações e Desafios do Powder Bed Fusion

Apesar das capacidades impressionantes, a tecnologia PBF enfrenta limitações técnicas e econômicas que restringem sua aplicação universal e requerem consideração cuidadosa durante a fase de projeto.

Custo de Equipamento e Operação

Sistemas PBF metálicos industriais custam entre US$ 300.000 e US$ 1.500.000, representando barreira significativa de entrada. Custos operacionais incluem consumo de gás inerte, manutenção de sistemas ópticos, reposição de componentes de desgaste e mão de obra especializada. O custo de pós metálicos, tipicamente entre US$ 50 e US$ 300 por quilograma, adiciona-se ao custo total.

Taxa de Produção Limitada

A velocidade de construção em PBF, tipicamente entre 5 e 50 cm³/hora para metais, limita a viabilidade econômica para volumes médios a altos. Uma peça que leva 20 horas para ser impressa pode ser usinada em minutos quando os volumes justificam o investimento em ferramental.

Acabamento Superficial

Superfícies produzidas por PBF apresentam rugosidade Ra tipicamente entre 10 e 25 micrômetros, inadequada para muitas aplicações funcionais ou estéticas. Pós-processamento por usinagem, eletropolimento, jateamento ou acabamento químico frequentemente são necessários, adicionando custo e tempo.

Tensões Residuais e Empenamento

Os ciclos térmicos rápidos característicos de PBF geram tensões residuais significativas que podem causar empenamento, trincas ou delaminação. Geometrias com paredes finas, seções transversais variáveis ou grandes áreas sólidas são particularmente suscetíveis. Estruturas de suporte, orientação adequada da peça e tratamentos térmicos de alívio são necessários para mitigar esses efeitos.

Porosidade Residual

Mesmo com parâmetros otimizados, é comum encontrar porosidade residual entre 0,1% e 1% em peças metálicas produzidas por PBF. Para aplicações críticas que requerem densidade próxima a 100%, processos adicionais como prensagem isostática a quente (HIP) podem ser necessários.

Qualificação e Certificação

Indústrias regulamentadas como aeroespacial e médica exigem processos extensivos de qualificação que podem levar anos e custar milhões de dólares. A variabilidade inerente aos processos de manufatura aditiva e a sensibilidade a características do pó tornam a qualificação particularmente desafiadora.

Pós-Processamento em Powder Bed Fusion

Diferentemente da percepção comum, peças produzidas por PBF raramente estão prontas para uso imediatamente após a construção, requerendo múltiplas etapas de pós-processamento.

Remoção de Estruturas de Suporte

Embora o pó não fundido suporte a peça durante a construção, estruturas de suporte adicionais são necessárias para geometrias com overhangs acentuados e para ancorar a peça à plataforma prevenindo empenamento. Essas estruturas devem ser removidas mecanicamente, frequentemente por serragem, corte EDM ou usinagem, deixando marcas que podem requerer acabamento adicional.

Tratamento Térmico

Alívio de tensões é tipicamente realizado a temperaturas entre 600°C e 800°C para ligas de titânio e aços, mantendo por 2 a 4 horas. Alguns materiais requerem tratamentos adicionais como solubilização e envelhecimento para alcançar propriedades mecânicas especificadas. O tratamento térmico deve ser cuidadosamente controlado para evitar distorções e garantir uniformidade microestrutural.

Usinagem de Acabamento

Superfícies funcionais, furos de precisão, roscas e interfaces de montagem frequentemente requerem usinagem CNC após impressão. O planejamento adequado deve considerar sobremetal suficiente nas regiões que serão usinadas, tipicamente 0,5 a 2 mm dependendo do tamanho e precisão requerida.

Tratamentos Superficiais

Técnicas como jateamento com microesferas, polimento mecânico, eletropolimento, anodização e revestimentos são aplicadas conforme requisitos estéticos ou funcionais. O eletropolimento pode reduzir rugosidade superficial em até 50%, além de melhorar resistência à corrosão.

Controle de Qualidade em Processos PBF

A complexidade dos processos Powder Bed Fusion e a multiplicidade de variáveis que influenciam o resultado final tornam o controle de qualidade uma atividade multifacetada que abrange desde a caracterização de matéria-prima até inspeção dimensional de peças acabadas.

Caracterização de Pó

A qualidade do pó utilizado é determinante para o sucesso do processo. Análises essenciais incluem distribuição granulométrica por difração a laser, morfologia por microscopia eletrônica de varredura, composição química por espectrometria, fluidez por métodos como Hall flowmeter ou Revolution Powder Analyzer, densidade aparente e pureza. Variações nas características do pó entre lotes podem afetar significativamente a densidade, acabamento superficial e propriedades mecânicas das peças.

Monitoramento In-Situ

Sistemas avançados de PBF incorporam câmeras de alta velocidade e sensores térmicos que monitoram cada camada durante a construção. Algoritmos de processamento de imagem detectam anomalias como respingos, falta de fusão ou irregularidades no leito de pó em tempo real. Segundo pesquisa da Additive Manufacturing , o monitoramento in-situ pode reduzir taxas de rejeição em até 60% ao identificar defeitos precocemente.

Inspeção Dimensional e Microestrutural

Tomografia computadorizada (CT) permite inspeção volumétrica não destrutiva, identificando porosidades internas, trincas e desvios dimensionais. Análise metalográfica avalia microestrutura, tamanho de grão e presença de fases indesejadas. Ensaios mecânicos destrutivos validam propriedades como resistência à tração, alongamento, fadiga e tenacidade.

Revolution Powder Analyzer: Controle de Qualidade de Pós para Powder Bed Fusion

O Revolution Powder Analyzer, desenvolvido pela Mercury Scientific e representado no Brasil pela Dafratec, é um equipamento de análise avançada que caracteriza o comportamento dinâmico e estático de pós metálicos e poliméricos utilizados em processos de Powder Bed Fusion. Utilizando câmeras CMOS de alta velocidade e algoritmos sofisticados de processamento de imagem, o Revolution captura milhares de frames por segundo do comportamento do pó dentro de um tambor rotativo, extraindo parâmetros físicos fundamentais como fluidez, coesão, densidade dinâmica, ângulo de avalanche e energia de ruptura. Esses dados permitem prever falhas de recoating, otimizar políticas de reuso de pó e estabelecer critérios objetivos de aceitação de lotes.

A precisão do Revolution em detectar pequenas variações no comportamento de pós entre lotes, condições de armazenamento ou após reutilização torna-o essencial para garantir reprodutibilidade e qualidade em processos industriais de Powder Bed Fusion. Diferentemente de métodos empíricos tradicionais, o equipamento fornece medições em unidades físicas reais (Pascais, Joules) que se correlacionam diretamente com o desempenho do pó durante a impressão 3D, desde a formação do leito até a estabilidade durante a fusão a laser.

Principais benefícios do Revolution Powder Analyzer para processos PBF:

- Medição de parâmetros físicos reais em vez de índices empíricos, garantindo correlação direta com desempenho em impressão

- Capacidade de detectar diferenças sutis entre pó virgem, reutilizado e misturas, otimizando políticas de reuso

- Análise completa da dinâmica do leito desde avalanche até fluidização, simulando condições reais de recoating

- Testes de densificação por vibração e medição de carga estática para pós sensíveis

- Redução de falhas de recoating e defeitos no leito de pó através de controle preventivo de qualidade

Quer garantir a qualidade dos pós utilizados em seus processos de Powder Bed Fusion? Entre em contato com a Dafratec pelo WhatsApp e converse com nossos especialistas sobre como o Revolution pode otimizar seu controle de qualidade e aumentar a confiabilidade de suas peças produzidas por PBF.

Futuro da Tecnologia Powder Bed Fusion

A evolução contínua dos sistemas PBF aponta para expansão de capacidades, redução de custos e integração mais profunda com inteligência artificial e manufatura digital.

Sistemas Multi-Laser

Equipamentos com múltiplos lasers operando simultaneamente podem quadruplicar a taxa de produção mantendo qualidade. Sistemas com até 12 lasers já estão disponíveis comercialmente, tornando PBF economicamente viável para volumes maiores.

Materiais Avançados e Multimateriais

Pesquisas focam no desenvolvimento de novos materiais incluindo ligas de alto desempenho, compósitos metal-cerâmica e capacidade de processar múltiplos materiais em uma única construção. A impressão gradiente funcional, onde composição varia continuamente ao longo da peça, promete combinar propriedades incompatíveis como dureza superficial e tenacidade interna.

Inteligência Artificial e Machine Learning

Algoritmos de IA analisam dados de monitoramento in-situ para ajustar parâmetros de processo em tempo real, prever defeitos antes que ocorram e otimizar estratégias de construção. Sistemas especialistas auxiliam na seleção de parâmetros ideais baseando-se em geometria da peça e propriedades desejadas.

Integração com Manufatura Híbrida

Sistemas que combinam PBF com usinagem CNC na mesma plataforma permitem construir geometrias complexas por adição e então usinar superfícies críticas com precisão, oferecendo o melhor de ambos os processos.

FAQ - Perguntas Frequentes sobre Powder Bed Fusion

Qual a diferença entre Powder Bed Fusion e outros processos de manufatura aditiva?

Powder Bed Fusion se distingue por utilizar um leito de pó pré-espalhado que é seletivamente fundido por fonte de energia térmica, enquanto processos como deposição direta de energia (DED) injetam material e energia simultaneamente. PBF oferece maior resolução e melhor acabamento superficial que DED, mas menor taxa de deposição. Comparado a processos de extrusão como FDM, PBF produz peças com propriedades mecânicas superiores e maior complexidade geométrica.

Quanto custa produzir uma peça por Powder Bed Fusion?

O custo varia drasticamente conforme material, tamanho, complexidade e volume de produção. Para peças metálicas pequenas, custos podem variar de R$ 500 a R$ 5.000 por peça em baixo volume, considerando amortização de equipamento, material, energia, mão de obra e pós-processamento. Para volumes maiores ou peças grandes, o custo por peça pode ser significativamente diferente.

Peças produzidas por PBF são tão resistentes quanto peças forjadas?

Quando parâmetros são adequadamente otimizados e tratamentos térmicos apropriados são aplicados, peças metálicas produzidas por PBF podem alcançar propriedades mecânicas comparáveis ou até superiores a peças forjadas. No entanto, isso requer controle rigoroso de processo, qualidade do pó e validação através de ensaios mecânicos.

É possível reutilizar o pó não fundido em Powder Bed Fusion?

Sim, o pó não fundido pode ser peneirado, analisado e reutilizado, representando economia significativa. No entanto, características do pó mudam com reutilização devido a absorção de umidade, contaminação e alteração da distribuição granulométrica. Políticas de reuso devem estabelecer critérios de aceitação baseados em análises periódicas de fluidez, composição e morfologia.

Quais indústrias mais utilizam tecnologia Powder Bed Fusion?

Aeroespacial lidera em valor agregado, seguida por dispositivos médicos, automotivo de alto desempenho, ferramentaria e energia. Cada setor valoriza diferentes capacidades: aeroespacial foca em redução de peso e consolidação de peças, médico em personalização e biocompatibilidade, automotivo em ferramental e protótipos funcionais.

Quanto tempo leva para produzir uma peça por PBF?

O tempo de construção depende da altura da peça, complexidade e parâmetros de processo. Peças pequenas podem ser completadas em algumas horas, enquanto componentes grandes podem requerer dias de impressão contínua. Adicionalmente, deve-se considerar tempo de pré-aquecimento, resfriamento controlado e pós-processamento, que podem adicionar horas ou dias ao ciclo total.

Powder Bed Fusion requer estruturas de suporte?

Para materiais metálicos processados por SLM/DMLS, sim, especialmente para overhangs acentuados e para ancorar a peça à plataforma prevenindo empenamento. O pó não fundido suporta a peça durante construção, mas não previne tensões residuais. Para SLS de polímeros, geralmente não são necessárias estruturas adicionais, pois o pó não sinterizado fornece suporte adequado.

Leia também:

- Manufatura Aditiva

- Direct Energy Deposition (DED)

- Tratamentos Térmicos para Peças Impressas em 3D