Destilação Fracionada: Processo Industrial de Separação de Hidrocarbonetos

Introdução

A destilação fracionada representa o processo industrial mais importante para separação de hidrocarbonetos no refino do petróleo. Esta técnica permite obter diferentes frações com pontos de ebulição específicos, transformando petróleo bruto em produtos comercializáveis como gasolina, diesel e querosene.

Este artigo abordará:

- Princípios físico-químicos da destilação fracionada

- Equipamentos industriais utilizados no processo

- Frações obtidas e suas aplicações comerciais

- Parâmetros operacionais e controle de qualidade

- Tecnologias avançadas em destilação

- Eficiência energética e sustentabilidade

O Que É Destilação Fracionada

Definição e Princípios Fundamentais

Destilação fracionada é um processo de separação que utiliza diferenças nos pontos de ebulição para dividir misturas de líquidos miscíveis. No refino de petróleo, este processo separa hidrocarbonetos conforme sua volatilidade, permitindo obter frações puras ou semi-puras.

O processo baseia-se em princípios termodinâmicos:

- Lei de Raoult para misturas ideais

- Equilíbrio líquido-vapor

- Transferência de massa e calor

- Diferenças de volatilidade relativa

A eficiência da separação depende da diferença entre pontos de ebulição dos componentes. Quanto maior esta diferença, mais eficiente será a separação dos hidrocarbonetos.

Diferença entre Destilação Simples e Fracionada

Destilação Simples

- Uma única evaporação e condensação

- Separação limitada de componentes

- Aplicação em misturas com grandes diferenças de ponto de ebulição

Destilação Fracionada

- Múltiplas evaporações e condensações

- Separação eficiente de componentes similares

- Aplicação em misturas complexas como petróleo

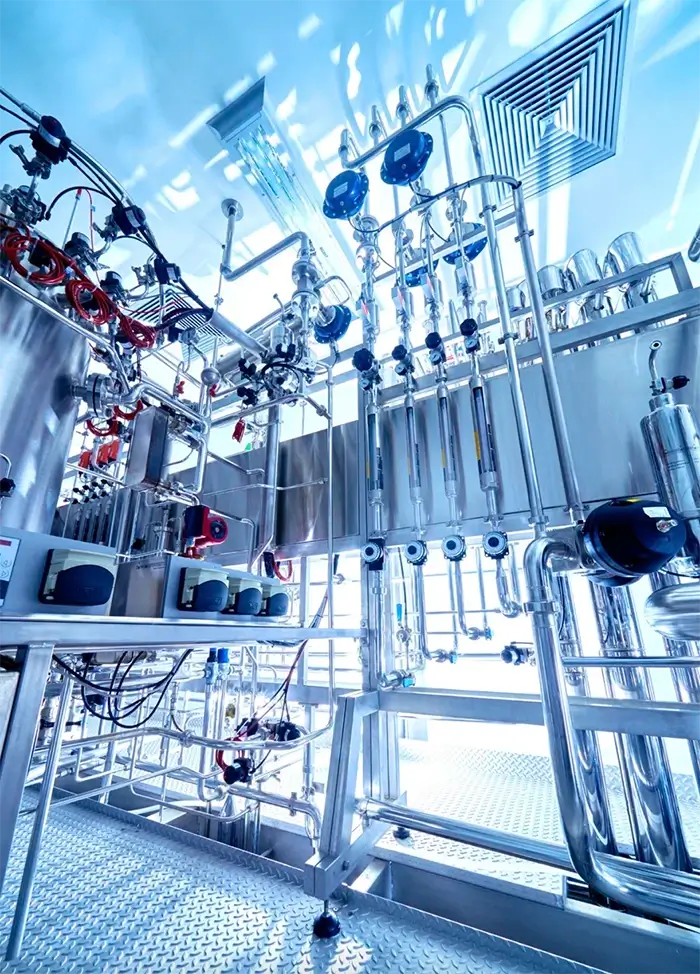

Torre de Destilação: Equipamento Principal

Estrutura da Torre de Fracionamento

A torre de destilação constitui o equipamento central do processo. Estas estruturas cilíndricas verticais podem atingir até 60 metros de altura e 6 metros de diâmetro em refinarias industriais.

Componentes principais:

- Seção de retificação (parte superior)

- Seção de esgotamento (parte inferior)

- Pratos ou recheios internos

- Sistema de refluxo

- Reboiler (refervedor)

- Condensador de topo

Pratos de Destilação: Tipos e Funcionamento

Pratos Perfurados

- Furos uniformemente distribuídos

- Baixo custo de fabricação

- Adequados para operações estáveis

Pratos Valvulados

- Válvulas que se ajustam ao fluxo

- Maior flexibilidade operacional

- Eficiência superior em cargas variáveis

Pratos de Campânulas

- Campânulas que direcionam o vapor

- Excelente contato líquido-vapor

- Aplicação em sistemas complexos

Processo Industrial de Destilação do Petróleo

Pré-aquecimento e Alimentação

O petróleo bruto passa por aquecimento gradual antes de entrar na torre. Este pré-aquecimento reduz o consumo energético e melhora a eficiência do processo de separação.

Etapas do pré-aquecimento:

- Troca térmica com produtos quentes

- Aquecimento em fornos industriais

- Vaporização parcial antes da torre

- Alimentação na zona de flash

Zona de Flash e Primeira Separação

Na zona de flash, o petróleo aquecido sofre vaporização instantânea. Os vapores sobem pela torre enquanto líquidos pesados descem, iniciando a separação por volatilidade.

Fenômenos na zona de flash:

- Vaporização instantânea (flash)

- Separação inicial vapor-líquido

- Distribuição de componentes por volatilidade

Frações de Destilação e Suas Aplicações

Frações Leves: Gases e Gasolina

Gases de Refinaria (C1-C4)

- Ponto de ebulição: abaixo de 0°C

- Composição: metano, etano, propano, butano

- Aplicações: combustível gasoso, matéria-prima petroquímica

Nafta Leve (C5-C6)

- Ponto de ebulição: 30-85°C

- Aplicações: gasolina, solventes industriais

- Características: alta volatilidade, baixa densidade

Nafta Pesada (C7-C10)

- Ponto de ebulição: 85-180°C

- Aplicações: gasolina premium, matéria-prima para aromáticos

- Processamento: reforma catalítica para aumento de octanagem

Frações Médias: Querosene e Diesel

Querosene (C10-C14)

- Ponto de ebulição: 180-230°C

- Aplicações: combustível de aviação, iluminação

- Propriedades: estabilidade térmica, baixo ponto de congelamento

Gasóleo Leve - Diesel (C14-C20)

- Ponto de ebulição: 230-350°C

- Aplicações: combustível para motores diesel

- Características: boa combustibilidade, lubricidade adequada

Frações Pesadas: Óleos e Resíduos

Gasóleo Pesado (C20-C35)

- Ponto de ebulição: 350-500°C

- Aplicações: óleo combustível industrial, craqueamento catalítico

- Processamento: conversão em produtos mais leves

Resíduo de Vácuo (C35+)

- Ponto de ebulição: acima de 500°C

- Aplicações: óleos lubrificantes, asfalto, coque

- Características: alta viscosidade, baixa volatilidade

Destilação a Vácuo: Processamento Avançado

Princípios da Destilação a Vácuo

A destilação a vácuo processa resíduos pesados da destilação atmosférica. A redução da pressão diminui os pontos de ebulição, permitindo destilação sem decomposição térmica dos hidrocarbonetos.

Vantagens do vácuo:

- Redução da temperatura de operação

- Prevenção de craqueamento térmico

- Maior recuperação de produtos valiosos

- Menor consumo energético por unidade processada

Equipamentos de Vácuo

Sistema de Vácuo

- Ejetores de vapor: criação de vácuo primário

- Condensadores barométricos: remoção de vapores

- Bombas de vácuo: vácuo final

Torre de Vácuo

- Diâmetro maior que torres atmosféricas

- Recheios estruturados para menor perda de carga

- Distribuidores especiais de líquido

Parâmetros Operacionais e Controle

Variáveis de Processo

Temperatura

- Controle da vaporização

- Influência na qualidade dos produtos

- Prevenção de craqueamento térmico

Pressão

- Ajuste dos pontos de ebulição

- Controle do equilíbrio líquido-vapor

- Otimização da separação

Razão de Refluxo

- Controle da pureza dos produtos

- Balanço entre qualidade e energia

- Otimização da eficiência de separação

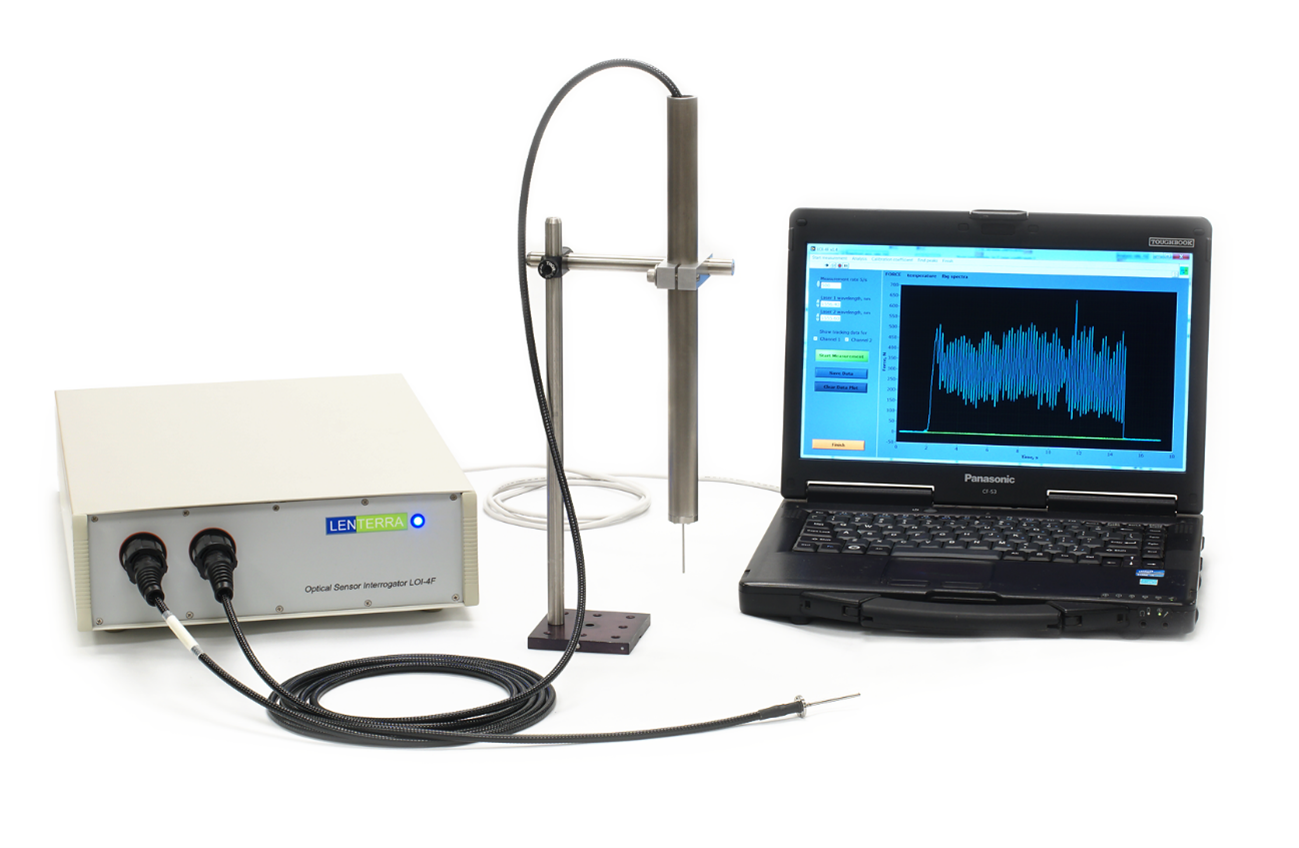

Sistemas de Controle Automático

Refinarias modernas utilizam sistemas avançados de controle:

Controle de Composição

- Analisadores online de propriedades

- Cromatografia gasosa em processo

- Ajuste automático de variáveis

Controle Preditivo

- Modelos matemáticos do processo

- Otimização em tempo real

- Antecipação de distúrbios

Eficiência Energética na Destilação

Integração Térmica

A destilação fracionada consome significativa quantidade de energia. Estratégias de integração térmica reduzem consumo energético em até 30% através de recuperação de calor.

Técnicas de Economia de Energia

- Trocadores de calor para pré-aquecimento

- Recompressão de vapor para reutilização

- Colunas com divisão de parede

- Sequenciamento otimizado de colunas

Tecnologias Emergentes

Destilação Reativa

- Combinação de separação e reação

- Redução de equipamentos

- Maior eficiência global do processo

Destilação por Membrana

- Separação seletiva através de membranas

- Menor consumo energético

- Aplicação em separações específicas

Qualidade dos Produtos e Especificações

Controle de Qualidade das Frações

Cada fração deve atender especificações rigorosas:

Gasolina

- Índice de octanagem mínimo

- Curva de destilação ASTM

- Pressão de vapor Reid

- Teor de aromáticos limitado

Diesel

- Número de cetano adequado

- Ponto de fluidez baixo

- Estabilidade à oxidação

- Baixo teor de enxofre

Análises Laboratoriais

Métodos Analíticos

- Destilação simulada por cromatografia

- Espectroscopia de infravermelho

- Análise elementar automatizada

- Testes de propriedades físicas

Impacto Ambiental e Sustentabilidade

Emissões e Controle Ambiental

A destilação fracionada gera impactos ambientais controlados:

Emissões Atmosféricas

- Vapores orgânicos voláteis (VOCs)

- Gases de combustão dos fornos

- Compostos sulfurados

Sistemas de Controle

- Recuperação de vapores

- Tratamento de gases residuais

- Monitoramento contínuo de emissões

Eficiência de Recursos

Uso da Água

- Sistemas de resfriamento em circuito fechado

- Tratamento e reuso de água de processo

- Redução do consumo através de otimização

Gestão de Resíduos

- Reprocessamento de correntes residuais

- Valorização energética de subprodutos

- Minimização de descartes

Inovações Tecnológicas em Destilação

Inteligência Artificial e Automação

Tecnologias digitais revolucionam a destilação:

Machine Learning

- Otimização automática de parâmetros

- Predição de qualidade de produtos

- Detecção precoce de anomalias

Digital Twin

- Simulação em tempo real do processo

- Teste virtual de mudanças operacionais

- Manutenção preditiva de equipamentos

Materiais Avançados

Internos de Torres

- Recheios estruturados de alta eficiência

- Pratos com geometria otimizada

- Materiais resistentes à corrosão

Trocadores de Calor

- Superfícies de transferência aprimoradas

- Ligas especiais para alta temperatura

- Designs compactos e eficientes

FAQ - Perguntas Frequentes

Como funciona a destilação fracionada do petróleo?

O petróleo aquecido entra na torre onde seus componentes se separam por ponto de ebulição. Hidrocarbonetos leves sobem como vapor, enquanto pesados descem como líquido, sendo coletados em diferentes níveis.

Qual a diferença entre destilação atmosférica e a vácuo?

Destilação atmosférica opera à pressão normal e processa frações até 350°C. Destilação a vácuo opera com pressão reduzida, permitindo processar resíduos pesados sem decomposição térmica.

Por que é necessário pré-aquecer o petróleo antes da destilação?

O pré-aquecimento reduz a carga térmica da torre, melhora a eficiência energética e garante vaporização adequada para separação eficiente dos hidrocarbonetos.

Quais produtos são obtidos da destilação fracionada?

Gases (GLP), gasolina, querosene, diesel, óleos lubrificantes e resíduos pesados para asfalto, cada um com aplicações específicas na indústria e transporte.

Como é controlada a qualidade dos produtos destilados?

Através de análises laboratoriais contínuas, analisadores online e controle rigoroso de parâmetros como temperatura, pressão e razão de refluxo durante o processo.

A destilação fracionada causa impacto ambiental?

Sim, mas controlado através de sistemas de recuperação de vapores, tratamento de efluentes e monitoramento contínuo de emissões conforme regulamentações ambientais.

Qual a eficiência energética da destilação fracionada moderna?

Refinarias modernas alcançam eficiências de 85-90% através de integração térmica, recuperação de calor e tecnologias avançadas de controle de processo.

Conclusão

A destilação fracionada permanece como processo fundamental na indústria do petróleo, permitindo transformar petróleo bruto em produtos essenciais para sociedade moderna. As inovações tecnológicas continuam aprimorando eficiência energética e qualidade dos produtos obtidos.

O futuro da destilação fracionada envolve integração com tecnologias digitais, materiais avançados e processos sustentáveis, mantendo sua relevância na transição energética e economia circular.

Leituras relacionadas:

- Craqueamento catalítico

- Reforma de nafta

- Hidrotratamento de derivados