O que é Manufatura Aditiva e o Papel Crítico da Caracterização Dinâmica de Pós Metálicos

A Manufatura Aditiva (AM) consiste em tecnologias que constroem peças por adição sucessiva de camadas de material, guiadas por modelo 3D digital. Diferente da usinagem (subtração) ou moldagem (conformação), a AM permite geometrias internas complexas, treliças, otimização topológica e redução drástica de peso.

Em 2024 o mercado global de Manufatura Aditiva cresceu 9,1% e atingiu US$ 21,9 bilhões. O segmento de metais mantém CAGR acima de 24% até 2030, tornando a qualidade e o reuso de pós metálicos questões estratégicas de custo e desempenho.

Por que a fluidez e o comportamento dinâmico do pó são decisivos

Estudos publicados na Scientific Reports (Nature, 2018) e em dezenas de artigos posteriores mostram que pequenas variações na distribuição e fluxo das partículas durante o recoating geram instabilidades no leito de pó, afetam a fusão a laser e comprometem densidade e propriedades mecânicas da peça final.

Nesse contexto, o Revolution Powder Analyzer ( Mercury Scientific Inc. ), representado exclusivamente no Brasil pela Dafratec , consolidou-se como a ferramenta mais completa e cientificamente validada para análise dinâmica de pós em Powder Bed Fusion (PBF-LB), Binder Jetting e outras rotas de AM metálica.

Evolução histórica dos analisadores de tambor rotativo

O uso de tambores rotativos para estudar pós existe há aproximadamente 40 anos. Os primeiros sistemas (década de 1990) usavam fotocélulas e mediam apenas o tempo entre avalanches (ex.: Aero-Flow, 1996). Com o avanço de câmeras digitais rápidas e processamento de imagem no final dos anos 1990, tornou-se possível analisar o comportamento real do pó.

Em 2002 a Mercury Scientific Inc. lançou o primeiro Revolution Powder Analyzer comercial com câmera digital de alta velocidade, backlight, algoritmos automáticos e medição de parâmetros físicos reais — marco que permanece como referência mundial até hoje.

Como o Revolution funciona na prática

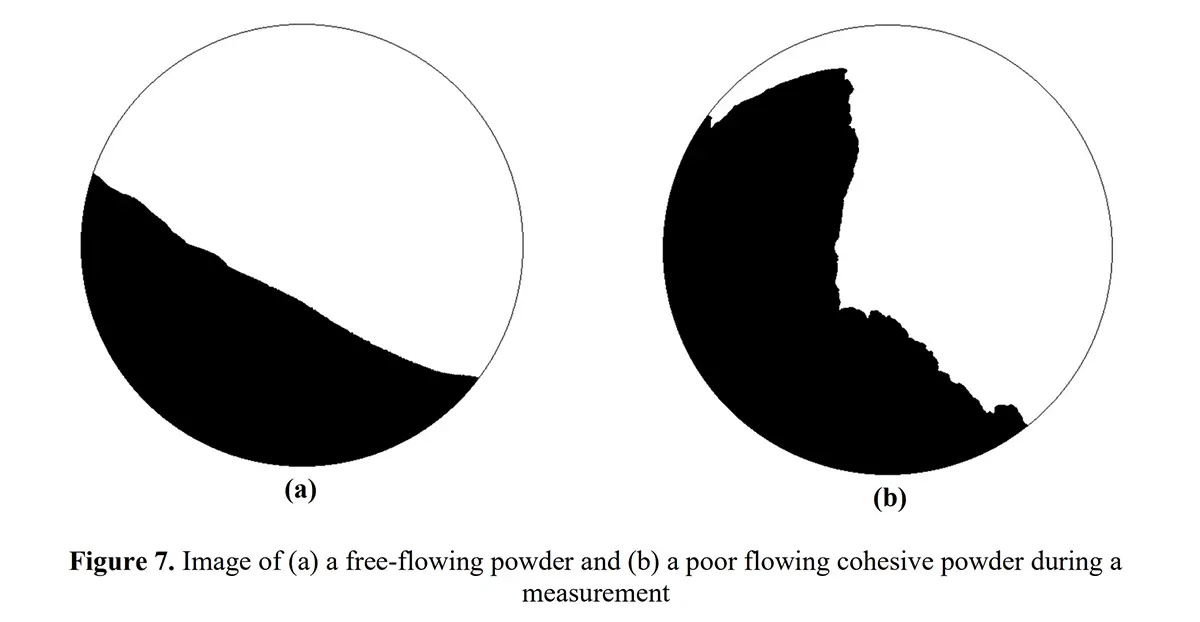

Um tambor transparente é preenchido com volume conhecido de pó. O tambor gira a velocidades controladas (0,1 até >100 rpm). Uma câmera CMOS captura até 500 frames por segundo enquanto iluminação LED (back-light + front-light nos modelos atuais) garante contraste perfeito.

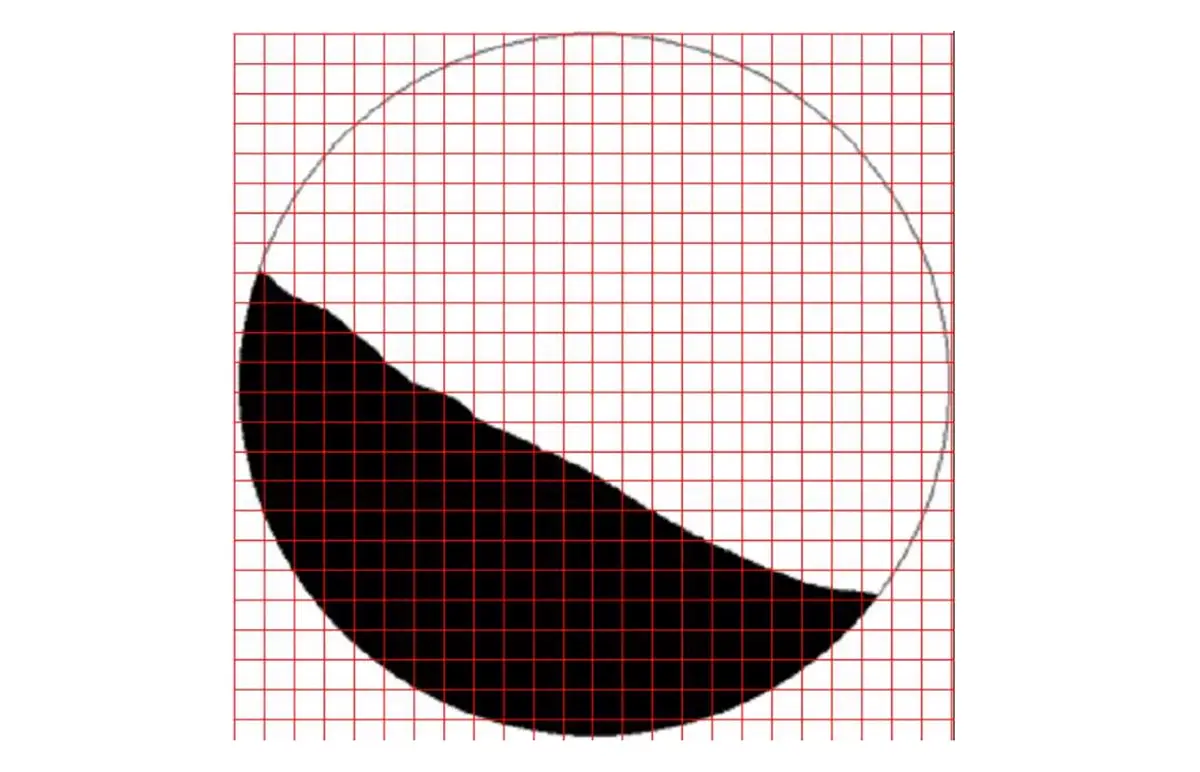

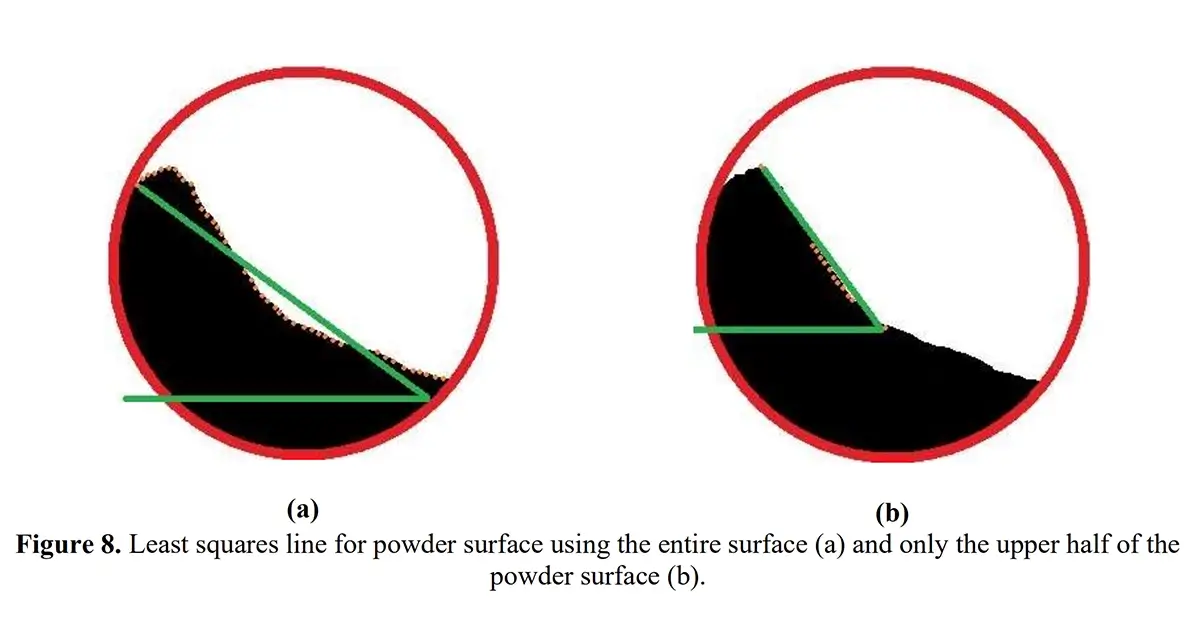

O software identifica automaticamente a cama de pó pixel a pixel, remove pó aderido às paredes (“tail correction”) e calcula dezenas de propriedades geométricas, energéticas e de superfície em tempo real.

A velocidade de captura é crítica: pós metálicos se movem muito rápido. Taxas abaixo de 25 fps geram apenas imagens aleatórias e perdem a dinâmica real do material.

- 10–20 fps → só para pós extremamente lentos e rotações muito baixas

- 25–100 fps → padrão para testes reais de pós metálicos em AM

- Até 500 fps → pós altamente fluidos ou quando se deseja resolver fluxo aparentemente contínuo

Propriedades calculadas a partir de cada imagem individual

| Propriedade | Unidade | Relevância em AM |

|---|---|---|

| Volume e densidade da cama | cm³ e g/cm³ | Compactação real do leito |

| Fração volumétrica | % | Quantifica vazios e dilatação |

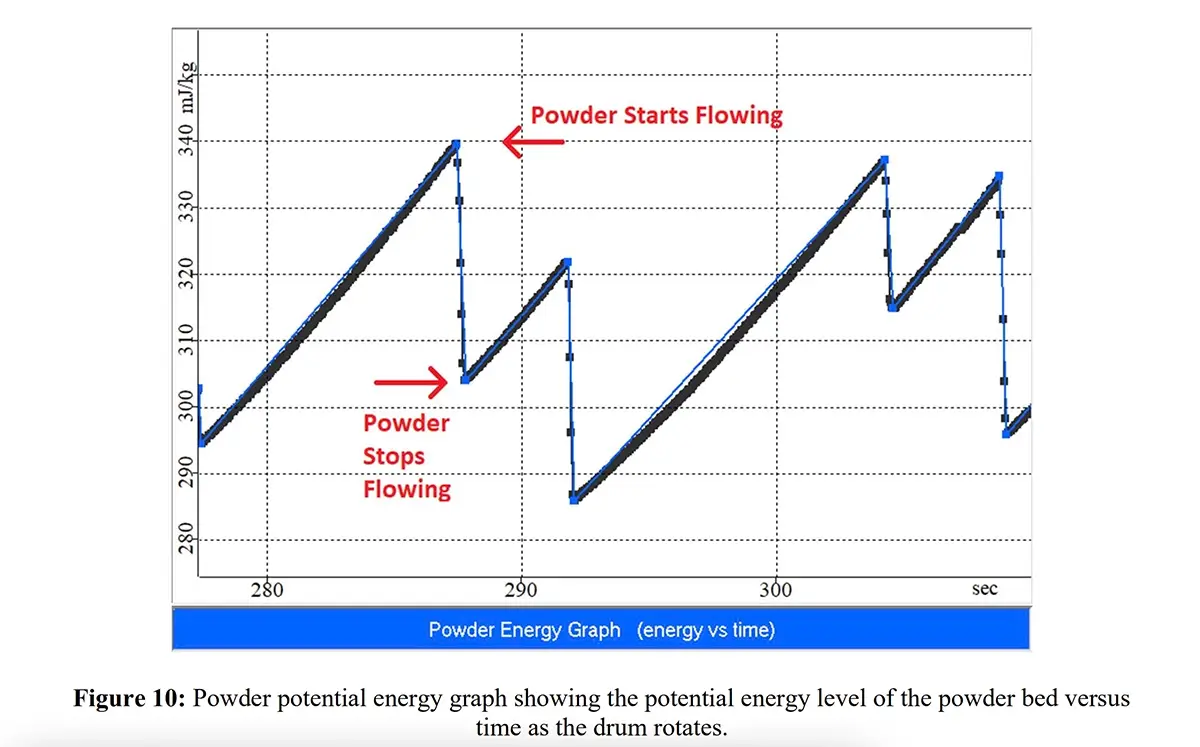

| Energia potencial da cama | mJ ou mJ/kg ou Pa | Base para todos os cálculos energéticos |

| Ângulo completo / metade superior | graus | Mais representativo para pós coesivos |

| Curvatura e linearidade da superfície | cm e coef. correlação | Detecta overhangs e irregularidades |

| Fractal de superfície | — | Quantifica rugosidade da camada superior |

![]()

![]()

![]()

![]()

Medições ao longo do tempo – o grande diferencial

Ao capturar milhares de imagens durante rotação lenta, o Revolution reconstrói o ciclo completo: elevação → ruptura → avalanche → repouso.

Parâmetros mais importantes extraídos:

- Ângulo de avalanche e ângulo de repouso

- Energia de quebra (Break Energy) e Energia pós-avalanche (Rest Energy)

- Energia de avalanche (diferença entre as duas)

- Coesão-T (Thickness Cohesion) em Pascal – mede força coesiva apenas durante o fluxo (único no mercado)

- Yield Strength (resistência ao escoamento)

- Velocidade de fluxo (mm/s)

- Superfície fractal dinâmico e desvio padrão de energia

Tipos de ensaio disponíveis no Revolution

| Teste | Velocidade | Objetivo principal |

|---|---|---|

| Flow Test | 0,3–0,6 rpm | Máxima sensibilidade entre lotes muito semelhantes |

| Multi-Flow Test | 1–16 rpm | Transição avalanche → fluxo contínuo (simula velocidade do recoater) |

| Packing Test | Vibração + rotação | Densificação por vibração e mudança de fluidez após compactação |

| Fluidization Test | Baixa até altíssima rotação | Identificar potencial de aerar o pó |

| Static Charge Test | Sensor de campo elétrico | Tribocarga e eletricidade estática |

Dados reais com pós Ti64 e 316L (James, 2019 – dados do Application Bulletin)

Tendências consistentes em Flow, Multi-Flow e Packing Test:

| Condição | Fluidez | Coesão-T (Pa) | Densidade dinâmica | Comportamento típico em impressora | |

|---|---|---|---|---|---|

| Pó virgem | Pior | Maior (até 343 Pa no 316L) | Menor | Maior risco de falhas de recoating | |

| Pó reutilizado (8–10 ciclos) | Melhor | Muito menor | Maior | Leitos mais estáveis e densos | |

| Mistura 50/50 | Intermediário | Intermediário | Intermediário | Ajuste fino controlado |

A redução de finos durante o reuso explica a melhora da fluidez — fato comprovado em múltiplos estudos.

O Revolution é a única ferramenta que mede coesão em unidades de força (Pa) durante o fluxo real, permitindo correlação direta com desempenho na impressora — não apenas índices empíricos.

Conclusão

Em um mercado que cresce a dois dígitos ao ano e onde o custo do pó metálico representa 30–60% do custo da peça, dominar o comportamento dinâmico dos pós virgem, reutilizado e misturas é fator decisivo de competitividade.

O Revolution Powder Analyzer entrega exatamente isso: medições físicas reais, sensibilidade extrema, correlação comprovada com desempenho em impressora e bateria completa de ensaios que cobrem todos os regimes de fluxo encontrados em PBF e Binder Jetting.

A Dafratec , como representante oficial da Mercury Scientific no Brasil, oferece venda, treinamento e suporte técnico especializado para integrar o Revolution ao fluxo de P&D e controle de qualidade de sua operação.

FAQ – Perguntas Frequentes sobre o Revolution Powder Analyzer

O Revolution é só mais um medidor de ângulo de repouso e avalanche?

Não. Ele mede esses ângulos, mas vai muito além: calcula energia potencial real (Joules), coesão em Pascal durante o fluxo (Coesão-T), yield strength, velocidade de fluxo (mm/s), fractal de superfície, curvatura, linearidade e densidade dinâmica – tudo em unidades físicas, não índices empíricos.

Por que a coesão medida pelo Revolution (Coesão-T) é diferente das outras?

A Coesão-T é calculada apenas na camada que realmente está fluindo, usando a espessura da camada em movimento, densidade e ângulo do leito. É a única que expressa coesão em Pascal (unidade de força) durante o fluxo real, correlacionando diretamente com o comportamento no recoater da impressora.

Qual velocidade de captura de imagem eu devo usar em pós metálicos para AM?

Para testes reais em pós metálicos (Ti64, 316L, Inconel etc.) use no mínimo 50–100 fps. Abaixo de 25 fps você perde a dinâmica real das avalanches rápidas e obtém apenas imagens aleatórias.

O equipamento diferencia pó virgem de pó reutilizado?

Sim, e com extrema sensibilidade. Em Ti64 e 316L, pós reutilizados (8–10 ciclos) apresentam coesão até 80% menor, densidade dinâmica maior e leitos mais estáveis – exatamente o que o Revolution detecta e quantifica.

É possível simular a velocidade do recoater da minha impressora?

Sim. No Multi-Flow Test você ajusta a velocidade periférica do tambor para igualar a velocidade linear do recoater (ex.: 100–500 mm/s). Assim o regime de fluxo no tambor reproduz fielmente o que acontece na máquina.

O Revolution atende normas ASTM/ISO para caracterização de pós?

Os métodos estão alinhados com ASTM B213, ASTM D7891 e com a futura ASTM/ISO 52907 (powder flow). A maioria dos fabricantes líderes de pós e OEMs já usa o Revolution como padrão interno.

Posso usar o Revolution para pós poliméricos também?

Sim. Embora otimizado para pós metálicos, ele é amplamente usado em PA12, PA11, TPU e outros polímeros para SLS e MJF, medindo os mesmos parâmetros com a mesma precisão.

Quanto tempo leva um ensaio completo?

Um Flow Test padrão (0,3–0,6 rpm) dura cerca de 10–15 minutos. Multi-Flow e Packing Test ficam entre 20–40 minutos. Todos os cálculos são automáticos e o relatório sai em segundos.

A Dafratec oferece treinamento e suporte no Brasil?

Sim. Como representante oficial da Mercury Scientific, a Dafratec fornece instalação, treinamento presencial ou remoto, desenvolvimento de protocolos específicos para seus materiais e suporte técnico contínuo em português.

.webp)