Controle de Qualidade na Produção de Biológicos: Tecnologias Essenciais para IFA e Vacinas

O controle de qualidade na produção de biológicos é o conjunto de análises e verificações que garantem a segurança, eficácia e pureza de medicamentos como vacinas, anticorpos monoclonais e proteínas recombinantes. Segundo a ICH (International Council for Harmonisation), as diretrizes Q5A a Q5E estabelecem os padrões internacionais para caracterização e controle de produtos biológicos, exigindo testes rigorosos em cada etapa do processo produtivo.

O mercado global de biofármacos atingiu US$ 401 bilhões em 2023 e projeta crescimento para US$ 856 bilhões até 2030, segundo a Grand View Research. No Brasil, a produção nacional de IFA (Ingrediente Farmacêutico Ativo) para vacinas ganhou destaque com a transferência de tecnologia para Bio-Manguinhos/Fiocruz, demonstrando que o controle de qualidade representa aproximadamente 50% do tempo total de produção — um ciclo típico de 90 dias divide-se em 45 dias de fabricação e 45 dias de testes.

O controle de qualidade não é apenas uma etapa final — é um processo contínuo que permeia toda a cadeia produtiva de biológicos, desde a expansão celular até o envase das doses.

Neste artigo, você encontrará informações sobre:

- As etapas críticas do controle de qualidade em biológicos

- Tecnologias de monitoramento de cultivo celular

- Análise de vetores virais e nanopartículas

- Controle de partículas em injetáveis

- Monitoramento ambiental em salas limpas

- Normas e regulamentações aplicáveis

- Equipamentos analíticos para cada etapa

Por Que o Controle de Qualidade em Biológicos é Tão Complexo?

Diferentemente de fármacos sintéticos com estruturas moleculares simples e reproduzíveis, os biológicos são produzidos por sistemas vivos — células, bactérias ou leveduras — que introduzem variabilidade natural no processo. Cada lote pode apresentar diferenças sutis na glicosilação, dobramento proteico ou perfil de impurezas.

A máxima do setor resume esse desafio: "O processo é o produto". Qualquer alteração nas condições de cultivo, matérias-primas ou equipamentos pode afetar as características do produto final. Por isso, as agências reguladoras como FDA e ANVISA exigem validação extensiva de cada etapa.

Um único mililitro de células pode originar milhões de doses de vacina. A precisão no controle de qualidade determina se esse potencial será realizado com segurança ou desperdiçado.

Etapas do Controle de Qualidade na Produção de IFA

A produção de um ingrediente farmacêutico ativo biológico segue um fluxo bem definido, onde cada transição requer verificações específicas. O processo pode ser dividido em três grandes fases: upstream (cultivo), downstream (purificação) e formulação/envase.

Fase Upstream: Expansão Celular e Cultivo

A fase upstream compreende desde o descongelamento do banco de células até a produção em biorreatores de grande escala. O monitoramento contínuo de parâmetros como densidade celular, viabilidade, pH, oxigênio dissolvido e metabólitos é essencial para garantir condições ótimas de crescimento.

Nesta fase, dois tipos de análise são fundamentais: a contagem celular com determinação de viabilidade e o monitoramento em tempo real dos parâmetros de cultivo. A viabilidade celular indica a saúde da cultura — valores abaixo de 80% podem comprometer a produtividade e qualidade do produto.

O Vi-CELL BLU é um analisador de viabilidade celular que automatiza completamente esse processo. Com capacidade para processar amostras em carrossel de 24 posições ou placas de 96 poços, o equipamento requer apenas 170 µL de amostra e detecta concentrações de 50.000 a 15.000.000 células/mL. O rastreamento RFID integrado garante a rastreabilidade exigida pelas boas práticas de fabricação.

Para otimização de processos e screening de condições, o BioLector XT permite executar 48 cultivos paralelos simultaneamente com controle individualizado de pH por poço. A tecnologia microfluídica elimina o manuseio manual de líquidos, enquanto o controle atmosférico suporta até 100% de oxigênio ou condições anaeróbicas estritas com módulo específico.

A capacidade de testar 48 condições simultaneamente reduz meses de desenvolvimento para semanas, acelerando a transferência de processos do laboratório para a produção.

Fase Downstream: Purificação e Caracterização

Após o cultivo, o conteúdo do biorreator passa por processos de clarificação, cromatografia e ultrafiltração para remover células, debris celulares e impurezas. A caracterização do produto purificado inclui análises de tamanho, concentração, agregação e carga superficial.

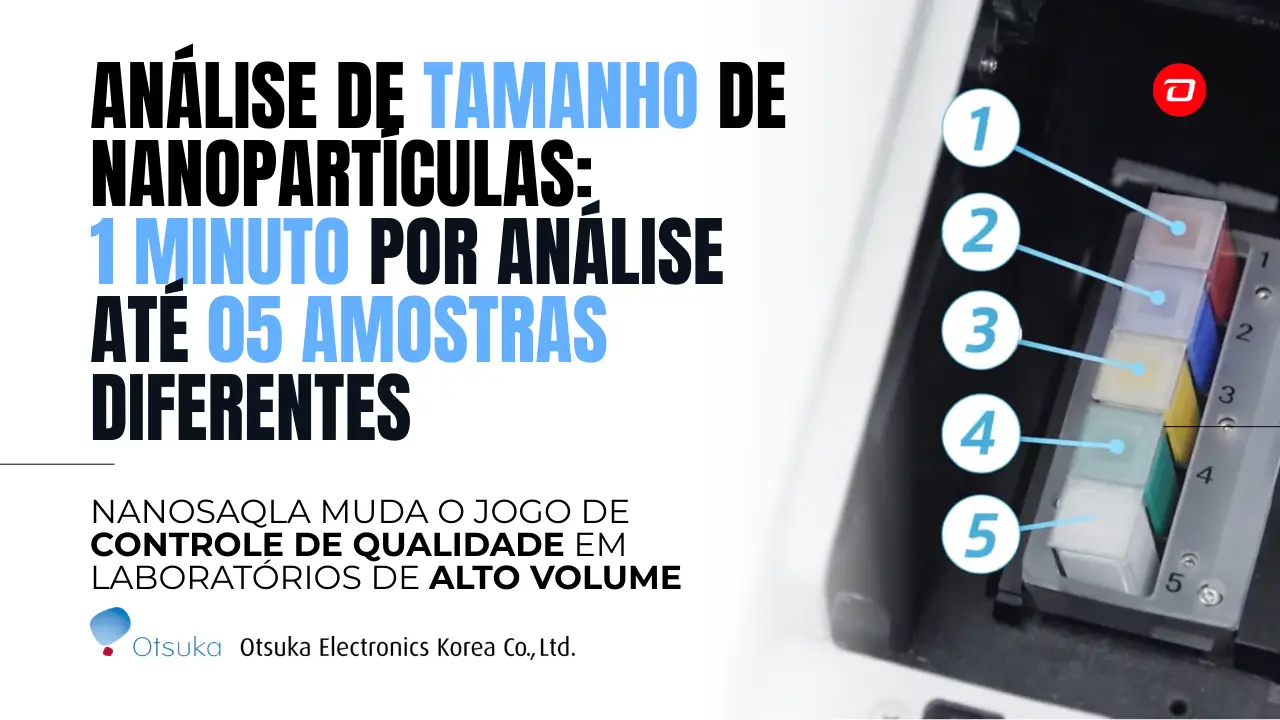

Para vacinas de vetor viral — como as baseadas em adenovírus — a análise de nanopartículas é crítica. Os vetores virais têm tamanhos típicos entre 70-100 nm e precisam ser quantificados com precisão para garantir a dosagem correta.

O ZetaView utiliza a técnica NTA (Nanoparticle Tracking Analysis) para medir tamanho, concentração e potencial zeta de partículas individuais. Com faixa de detecção de 10⁵ a 10⁹ partículas/mL, sensibilidade inferior a 20 moléculas AF488 e medição livre de calibração, o equipamento é ideal para caracterização de vetores virais, vesículas extracelulares e nanopartículas lipídicas. A análise de colocalização C-NTA permite identificar subpopulações específicas usando múltiplos marcadores fluorescentes.

Para amostras mais concentradas ou análises em condições específicas, o ELSZneo oferece medição de potencial zeta e tamanho de partículas de 0,6 nm a 10.000 nm sem necessidade de diluição. A tecnologia FST (Frequency Shift Technology) permite análises precisas mesmo em concentrações de até 40% de sólidos ou na presença de altas concentrações de sal e surfactantes.

Testes de Segurança: Verificação de Não-Replicação

Para vacinas de vetor viral, o teste mais crítico é a verificação de que os adenovírus não são capazes de se replicar. Esse ensaio demanda tempo porque é necessário garantir que, entre bilhões de partículas, nenhuma seja replicante — uma condição essencial para a segurança do imunizante.

A análise de partículas subvisíveis também é obrigatória conforme as normas USP <787> e <788>. Partículas entre 10 µm e 25 µm podem causar reações adversas quando injetadas, tornando esse controle indispensável.

Controle de Partículas em Injetáveis: Requisitos e Tecnologias

Todo produto injetável deve atender a limites rígidos de contaminação particulada. As farmacopeias USP, EP (Europeia) e JP (Japonesa) estabelecem limites máximos de partículas por container, categorizadas por tamanho (≥10 µm e ≥25 µm).

O método de referência para essa análise é a contagem por obscurecimento de luz (light obscuration), que detecta partículas pela sombra que projetam ao passar por um feixe de luz. O HIAC 9703+ é referência nessa aplicação, oferecendo redução de 89% no tempo de análise para liberação de lotes.

O equipamento requer apenas 1 mL de amostra, possui sensores intercambiáveis que detectam partículas de 0,5 a 600 µm e opera com taxas de fluxo de 10 a 100 mL/min. O software PharmSpec garante conformidade com USP, EP, JP e KP, incluindo backup automático de dados e trilha de auditoria conforme 21 CFR Parte 11.

A liberação de cada lote de injetáveis depende diretamente da aprovação nos testes de partículas subvisíveis. Equipamentos confiáveis e validados são fundamentais para evitar gargalos na produção.

Monitoramento Ambiental em Salas Limpas

A produção de biológicos ocorre em ambientes classificados conforme ISO 14644 e EU GMP Anexo 1. O monitoramento contínuo de partículas no ar e a amostragem microbiológica são requisitos obrigatórios para manter a classificação e garantir a esterilidade do produto.

Contagem de Partículas no Ar

O MET ONE 3400 é um contador de partículas portátil que detecta partículas de 0,3 µm a 10 µm com vazões de 28,3, 50 ou 100 litros por minuto. A transmissão de dados via USB, Ethernet ou Wi-Fi facilita a integração com sistemas de monitoramento ambiental, enquanto a conformidade com ISO 14644, 21 CFR Parte 11 e EU GMP garante aceitação regulatória.

O equipamento oferece até três baterias para operação estendida, amostragem automática programável e geração de relatórios personalizados para validação e qualificação de salas limpas.

Amostragem Microbiológica do Ar

Além das partículas não-viáveis, o monitoramento de microrganismos viáveis é exigido pelo EU GMP Anexo 1 e pela norma EN 17141:2020. O iVAS Roam é um amostrador de ar portátil projetado para essa finalidade.

Com vazões de 50 e 100 lpm, o iVAS Roam opera por mais de 8,5 horas contínuas a 100 lpm, permitindo monitoramento extensivo de áreas críticas. O design leve e ergonômico, compatibilidade com placas Petri de 90 mm e função tour integrada tornam o equipamento ideal para rotinas de monitoramento em produção asséptica.

Normas e Regulamentações para Controle de Qualidade em Biológicos

O controle de qualidade de biológicos deve atender a um conjunto robusto de normas nacionais e internacionais. A seguir, as principais referências regulatórias:

- ICH Q5A-E: Diretrizes para caracterização e controle de produtos biotecnológicos

- ICH Q6B: Especificações para produtos biotecnológicos

- ICH Q7: Boas práticas de fabricação para ingredientes farmacêuticos ativos

- USP <1046>: Tecnologia analítica de processo para bioprocessos

- USP <787> e <788>: Matéria particulada em injetáveis

- ISO 14644: Classificação e monitoramento de salas limpas

- EU GMP Anexo 1: Fabricação de medicamentos estéreis

- EN 17141:2020: Controle de biocontaminação em ambientes controlados

- RDC 658/2022 ANVISA: Boas práticas de fabricação de medicamentos

A conformidade regulatória não é opcional — produtos que não atendem aos requisitos de qualidade não podem ser liberados para uso, representando perdas significativas de tempo e recursos.

Integração de Tecnologias para Controle de Qualidade Eficiente

A eficiência no controle de qualidade de biológicos depende da integração adequada entre tecnologias analíticas, automação e sistemas de dados. Equipamentos com conectividade, trilha de auditoria e conformidade com 21 CFR Parte 11 facilitam a validação e reduzem o risco de erros humanos.

A tendência atual é a implementação de PAT (Process Analytical Technology), onde análises são realizadas em tempo real durante a produção, permitindo ajustes imediatos e reduzindo a dependência de testes finais. Microbiorreatores como o BioLector XT exemplificam essa abordagem ao fornecer dados contínuos de biomassa, fluorescência, pH e oxigênio dissolvido.

Para operações de rotina, a padronização de métodos e a automação — como oferecida pelo Vi-CELL BLU para contagem celular ou pelo HIAC 9703+ para partículas subvisíveis — garantem reprodutibilidade entre analistas e turnos de trabalho.

FAQ: Perguntas Frequentes sobre Controle de Qualidade em Biológicos

Quanto tempo leva o controle de qualidade de um lote de IFA?

O controle de qualidade de IFA biológico tipicamente requer 45 dias, incluindo testes de esterilidade, pureza, potência e, no caso de vetores virais, verificação de não-replicação. Esse período representa aproximadamente metade do ciclo total de produção.

Qual a diferença entre partículas viáveis e não-viáveis?

Partículas não-viáveis são contaminantes inertes (fibras, fragmentos, poeira) contados por equipamentos como o MET ONE 3400. Partículas viáveis são microrganismos vivos (bactérias, fungos, leveduras) coletados por amostradores como o iVAS Roam e cultivados em meios de cultura para contagem.

Por que a análise de potencial zeta é importante para biológicos?

O potencial zeta indica a estabilidade coloidal de formulações contendo partículas ou proteínas. Valores adequados (tipicamente acima de ±30 mV) indicam que as partículas se repelem, evitando agregação. Equipamentos como ZetaView e ELSZneo medem esse parâmetro crítico.

O que significa conformidade com 21 CFR Parte 11?

É a regulamentação do FDA para registros eletrônicos e assinaturas digitais. Equipamentos conformes possuem trilha de auditoria, controle de acesso por usuário, backup automático e proteção contra alteração de dados — requisitos obrigatórios para validação em ambientes regulados.

Qual a faixa de detecção ideal para análise de vetores virais?

Vetores virais como adenovírus têm tamanhos entre 70-100 nm. Equipamentos de NTA como o ZetaView, com faixa de 10⁵ a 10⁹ partículas/mL, são ideais para essa aplicação por fornecerem distribuição de tamanho partícula a partícula.

Como escolher entre ZetaView e ELSZneo para análise de nanopartículas?

O ZetaView (NTA) é ideal para amostras diluídas e análise individual de partículas, incluindo fluorescência e colocalização. O ELSZneo (DLS/ELS) é preferido para amostras concentradas (até 40%) onde a diluição alteraria as características da amostra.

Qual a importância do monitoramento contínuo em salas limpas?

O EU GMP Anexo 1 exige monitoramento contínuo de partículas em áreas Grau A e B durante operações críticas. Desvios indicam possíveis brechas na assepsia, permitindo ações corretivas antes que o produto seja comprometido.

Leituras Relacionadas

- Monitoramento Contínuo de Partículas Não-Viáveis em Processos Assépticos

- Análise de Nanopartículas Lipídicas (LNPs) com ZetaView® para Entrega de mRNA

- Normas Técnicas em Bioprocessos: Guia para Controle e Qualidade