Revolução na Reometria de Pós: Análise de Imagem Dinâmica vs. Fotocélulas

O Revolution Powder Analyzer utiliza Análise de Imagem Dinâmica de alta velocidade para caracterizar quantitativamente o escoamento de pós em tambor rotativo, superando as limitações históricas dos métodos baseados em fotocélulas e estabelecendo um conjunto abrangente de parâmetros reológicos, métricas de coesão e protocolos de teste Flow, Multi-Flow, Packing, Fluidização e Carga Estática, aplicáveis às indústrias farmacêutica, metalúrgica e de materiais. Durante quarenta anos, a reometria de pós esteve restrita à medição indireta do tempo entre avalanches, conforme documentado por Kaye (1995) e Kaye (1998) . Hoje, o Revolution opera a até 500 quadros por segundo, analisa 10.000 imagens por teste e entrega resolução temporal quatro vezes superior à do olho humano.

Os dados que sustentam essa afirmação estão documentados ao longo de 18 páginas de aplicação técnica, com casos reais que incluem pós metálicos Ti64 e aço inoxidável 316L (virgem, usado e blendado), lotes farmacêuticos com formulação idêntica e comportamentos distintos, aditivos de fluxo com ponto ótimo em 0,4% e tribocarregamento em lactose inversamente proporcional ao D50. Em todos eles, a tendência é consistente: pior escoamento resulta em maior energia de avalanche, maior ângulo, maior coesão por espessura e menor densidade dinâmica. O Revolution captura essas variações em tempo real, distinguindo diferenças sutis que métodos tradicionais sequer detectam.

Análise simultânea de ângulo, energia, coesão real, fractal de superfície, fluidização e tribocarregamento com esta resolução temporal e repetibilidade.

Fundamentos da Análise de Imagem Dinâmica: Pixels, Threshold e Energia Potencial

O Revolution Powder Analyzer utiliza câmeras CMOS e iluminação back-light LED para capturar imagens em escala de cinza de 8 bits, onde cada pixel recebe um valor entre 0 e 256. Pixels com valor igual ou inferior ao threshold são identificados como área de interesse onde está o pó. Pixels acima do threshold são considerados fundo. A calibração dimensional é feita pelo diâmetro conhecido do tambor, convertendo pixels em medidas reais.

Em uma única imagem, o software localiza automaticamente o leito de pó, remove artefatos como pó aderido às paredes e aplica correção de tail. A partir daí, calcula-se área, volume, densidade e fração volumétrica. A energia potencial do leito é obtida pelo somatório da energia de cada pixel, considerando altura em relação ao ponto zero e massa projetada. A unidade é Joules, podendo ser normalizada para mJ/kg.

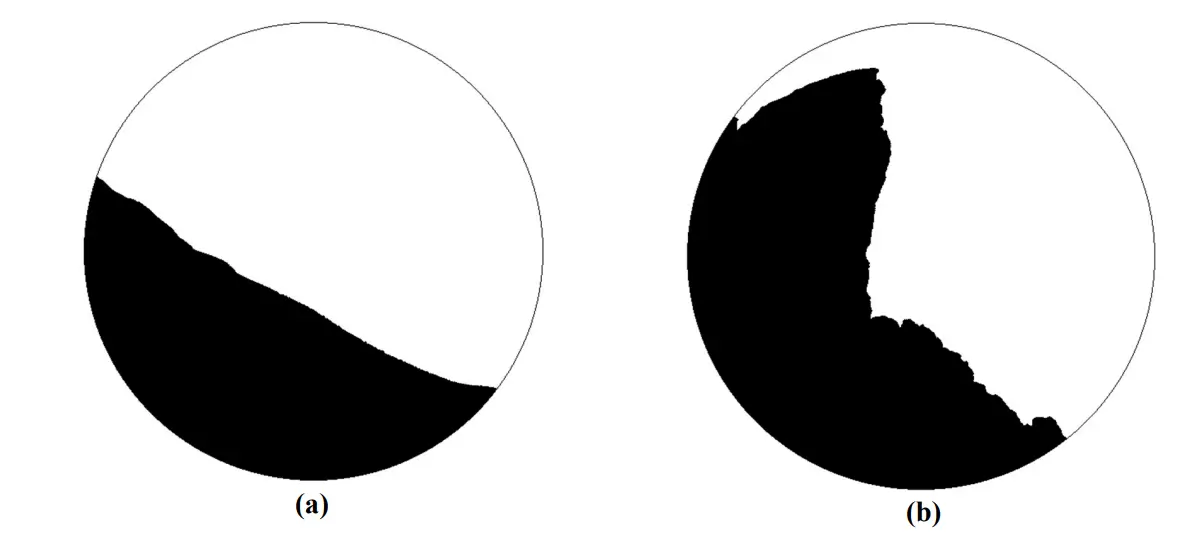

A análise de superfície é mais complexa. O software encadeia pontos vizinhos para delimitar a interface entre pó e ar. Com isso, calcula-se linearidade (coeficiente de correlação), curvatura (negativa para côncava, positiva para convexa) e fractal de superfície pelo método de Mandelbrot. Para pós de baixa fluidez, o ângulo é calculado apenas na metade superior do leito, onde ocorre o escoamento real.

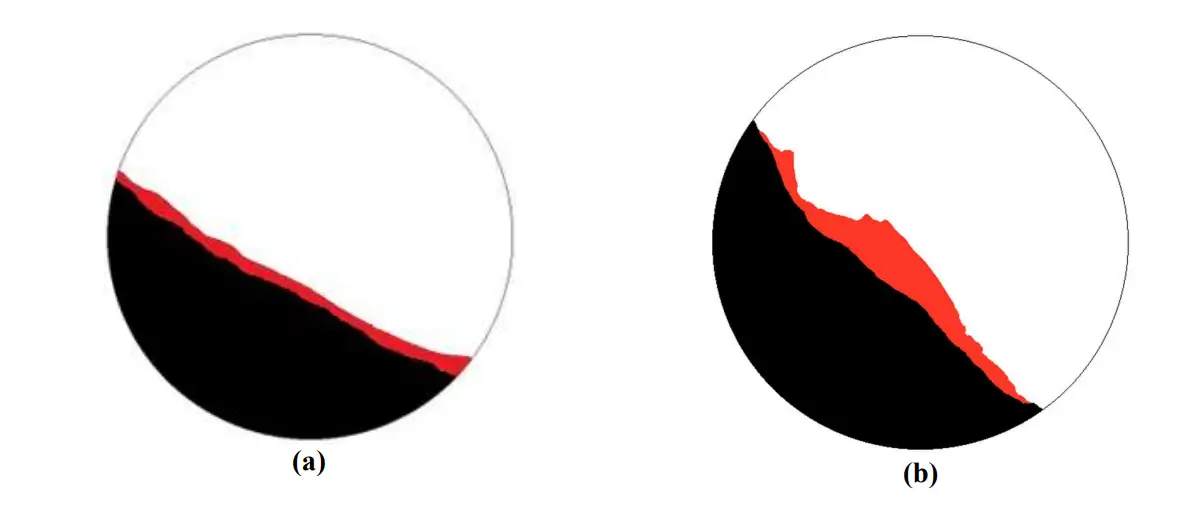

Figura 2. Comparação entre (a) pó de livre escoamento e (b) pó coesivo de baixa fluidez. A superfície linear e limpa indica bom escoamento; irregularidades, overhangs e superfície rugosa indicam alta coesão.

Cada imagem entrega simultaneamente volume, densidade, energia, ângulo, curvatura, linearidade e fractal de superfície. Tudo a partir de um único quadro e sem variação entre operadores.

Análise Dinâmica: Energia, Avalanches e Coesão Real

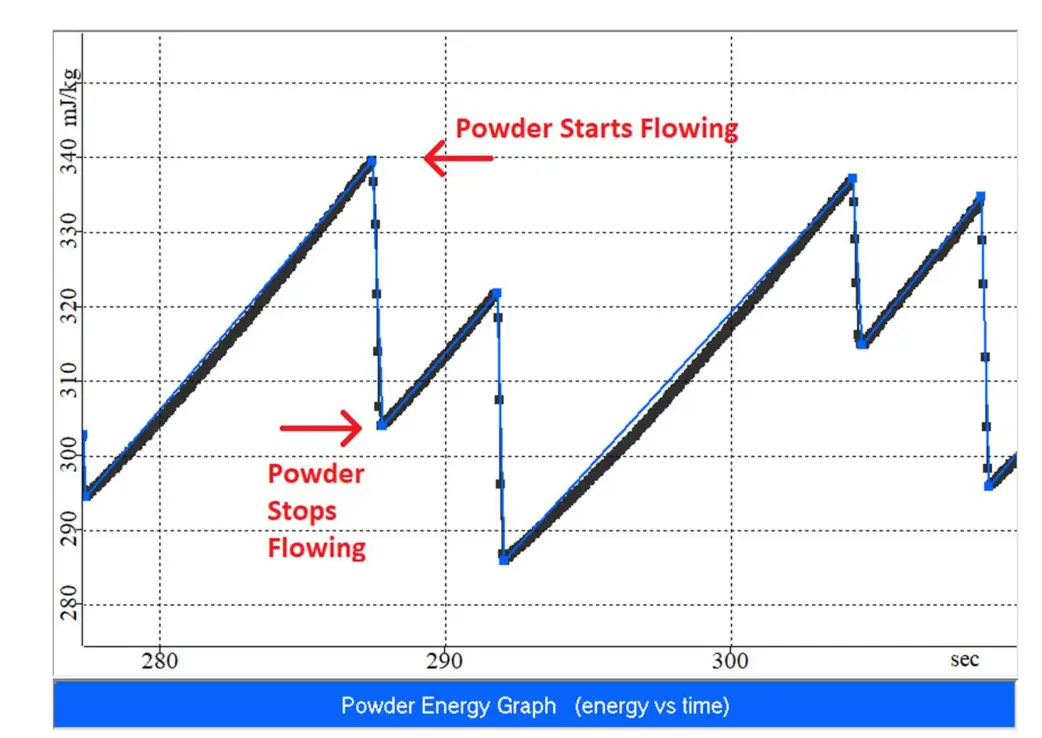

O escoamento de pós em tambor rotativo é um processo cíclico. À medida que o tambor gira, o leito é elevado até que ocorre a ruptura e o material escoa. Em baixas rotações, o comportamento é do tipo slip-stick; em rotações mais altas, o escoamento torna-se mais contínuo, mas ainda com eventos discretos de avalanche. O Revolution captura de 5.000 a 10.000 imagens por teste, em taxas que variam de 10 a 500 quadros por segundo, conforme a velocidade de escoamento do pó.

A energia potencial do leito oscila ao longo do tempo: sobe enquanto o tambor eleva o pó, desce quando o pó rompe e escoa. Cada máximo local é registrado como break energy e cada mínimo local como rest energy. A diferença entre eles é a avalanche energy.

Figura 3. Energia potencial do leito ao longo do tempo. Máximos locais: break energy. Mínimos locais: rest energy. A diferença entre máximo e mínimo subsequente é a avalanche energy.

No momento da ruptura, mede-se também o avalanche angle e a avalanche curvature. No repouso, registram-se rest angle, rest curvature e surface fractal.

A espessura da camada fluidizada, fina para pós livres, espessa para pós coesivos, é medida pela diferença de altura do leito durante o escoamento.

Figura 4. Escoamento de (a) pó livre e (b) pó coesivo. Área vermelha: camada fluidizada (fina para pós livres, espessa para pós coesivos). Área preta: leito não fluidizado que rotaciona com o tambor.

Essa espessura, combinada à densidade do leito e ao ângulo do leito não fluidizado, permite calcular a coesão real (Cohesion-T) em unidades de força (Pascal). A equação é: espessura × densidade × 9,8 × seno(ângulo).

Este método difere fundamentalmente dos chamados índices coesivos propostos por Alexander (2006) e Lumay (2012) , que utilizam variância da posição do pó ou da carga como proxy de coesão. O Revolution mede diretamente a força necessária para manter o escoamento, não apenas a magnitude das flutuações. Como o próprio Lumay observa, flutuações podem ser causadas por alongamento de partículas, não apenas por coesão.

Coesão real, medida em Pascal, diretamente da espessura da camada fluidizada. Não é um índice. É força.

Protocolos de Teste: Flow, Multi-Flow, Packing, Fluidização e Carga Estática

O Revolution Powder Analyzer não se limita a um único modo de operação. A partir do Análise de Imagem Dinâmica contínuo, foram desenvolvidos protocolos distintos que submetem o pó a diferentes condições mecânicas. Cada protocolo entrega um conjunto específico de parâmetros reológicos, todos baseados na mesma análise de imagem.

Flow Test

Protocolo padrão. Rotação entre 0,3 e 0,6 rpm. Escoamento dominado por avalanches discretas. Máxima sensibilidade a pequenas variações entre amostras. Indicado para controle de qualidade e comparação entre lotes.

Multi-Flow Test

Rotação variável. Avalia a estabilidade do escoamento com o aumento da taxa de cisalhamento. Pós que fluidizam em altas rotações apresentam queda acentuada em avalanche energy, avalanche angle e coesão. A inclinação das curvas indica sensibilidade à velocidade.

Packing Test

Vibração controlada seguida de rotação. Mede redução volumétrica, recuperação pós-vibração e aumento da resistência mecânica. Aplicado para avaliar memória de compactação, sensibilidade a transporte e desempenho após estocagem.

Fluidization Test

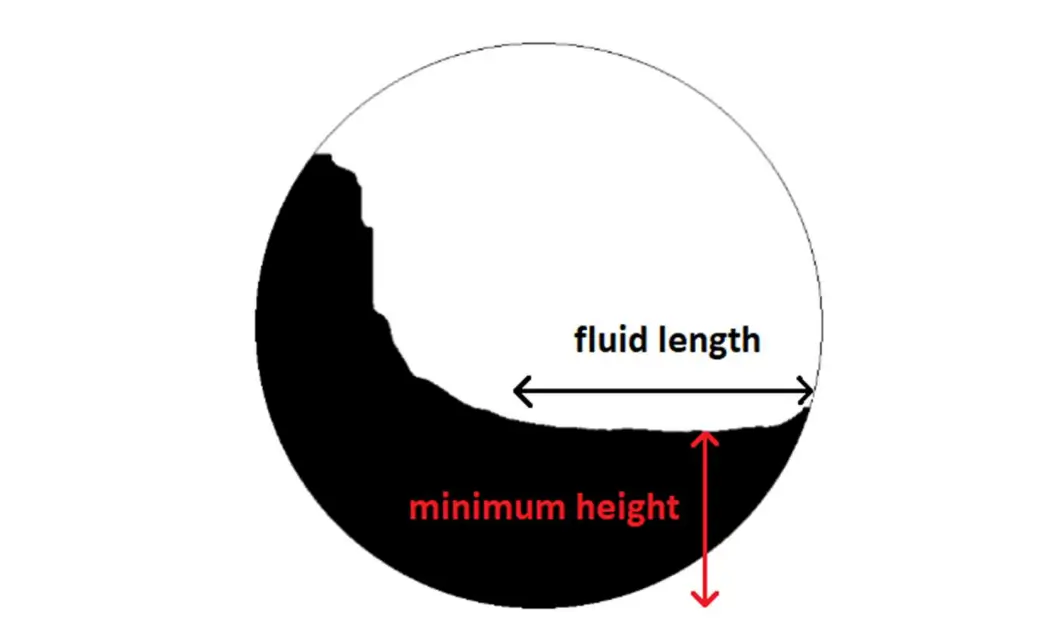

Rotação elevada até arraste do pó pela parede do tambor. Análise migra para altura mínima do leito e comprimento da superfície plana do pó fluidizado. Determina potencial de fluidização e aeração.

Figura 5. Pó fluidizado em tambor rotacionando em alta velocidade. À direita, superfície plana indica fluidização; à esquerda, pó cascateando sobre o topo do tambor.

Figura 5. Pó fluidizado em tambor rotacionando em alta velocidade. À direita, superfície plana indica fluidização; à esquerda, pó cascateando sobre o topo do tambor.

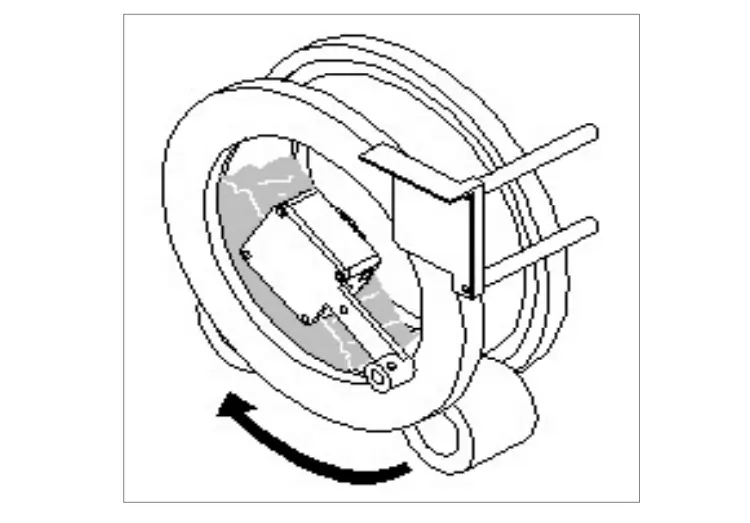

Static Charge Test

Sensor de campo elétrico acoplado frontalmente. Mede carga estática gerada por tribocarregamento durante rotação. Resultados em Volts, correlacionados à área superficial e D50. Quanto menor a partícula, maior a carga.

Figura 6. Medidor de campo elétrico posicionado frontalmente ao tambor rotativo para medição de tribocarregamento durante o escoamento.

Cinco protocolos. Um único equipamento. Da fluidez em baixa rotação à fluidização em alta velocidade. Da energia mecânica à carga eletrostática.

Validação Experimental: Seis Casos, Seis Comprovações

Os dados apresentados no Application Bulletin 19 demonstram a capacidade do Revolution Powder Analyzer em distinguir diferenças sutis entre amostras que métodos tradicionais não detectam. Em todos os casos, a tendência reológica é consistente: pior escoamento resulta em maior energia de avalanche, maior ângulo, maior coesão por espessura, maior fractal de superfície e menor densidade dinâmica.

Pós metálicos para manufatura aditiva – Ti64

Titânio Ti64 em três condições: virgem, usado e blendado 50/50. O pó usado apresenta melhor escoamento que o virgem, com redução de finos durante o uso.

| Condição | Avalanche Energy (mJ/kg) | Break Energy (mJ/kg) | Avalanche Angle (°) | Cohesion-T (Pa) | Dynamic Density (g/cm³) |

|---|---|---|---|---|---|

| Usado | 8,6 | 24,3 | 32,0 | 27,4 | 2,59 |

| 50/50 | 10,8 | 26,1 | 32,9 | 33,0 | 2,55 |

| Virgem | 12,6 | 28,2 | 38,6 | 49,8 | 2,42 |

Pós metálicos para manufatura aditiva – Aço 316L

Aço inoxidável 316L nas mesmas três condições. A mesma tendência se confirma: pó usado flui melhor que o virgem.

| Condição | Avalanche Energy (mJ/kg) | Break Energy (mJ/kg) | Avalanche Angle (°) | Cohesion-T (Pa) | Dynamic Density (g/cm³) |

|---|---|---|---|---|---|

| Usado | 13,3 | 36,3 | 41,4 | 93,3 | 4,29 |

| 50/50 | 19,7 | 47,3 | 46,6 | 221,6 | 4,19 |

| Virgem | 27,9 | 60,4 | 50,9 | 343,1 | 4,12 |

Lotes farmacêuticos com formulação idêntica

Três lotes de mesma composição apresentam diferenças reológicas significativas, correlacionadas a problemas de produção.

| Lote | Avalanche Energy (mJ/kg) | Avalanche Angle (°) | Break Energy (mJ/kg) | Dynamic Density (g/cm³) | Surface Fractal |

|---|---|---|---|---|---|

| Lote 1 | 21,2 | 45,3 | 64,9 | 0,480 | 2,1 |

| Lote 2 | 22,2 | 52,6 | 77,0 | 0,472 | 2,6 |

| Lote 3 | 24,3 | 55,1 | 80,3 | 0,449 | 2,7 |

Aditivos de fluxo – Sílica

Adição de sílica a pós de baixa fluidez. Ponto ótimo em 0,4%. Acima disso, o escoamento deteriora-se.

| Concentração | Avalanche Energy (mJ/kg) | Break Energy (mJ/kg) | Dynamic Density (g/cm³) | Surface Fractal |

|---|---|---|---|---|

| 0,0% | 20,7 | 97,4 | 0,308 | 3,82 |

| 0,2% | 21,0 | 78,4 | 0,348 | 1,48 |

| 0,4% | 14,5 | 76,7 | 0,356 | 1,55 |

| 0,8% | 15,0 | 81,1 | 0,346 | 1,61 |

Lactose e tribocarregamento

Correlação direta entre redução do D50 e aumento da carga estática gerada por tribocarregamento.

| D50 (µm) | Carga Média (V) | Carga Máxima (V) | Carga Final (V) |

|---|---|---|---|

| 16 µm | 1.516 | 2.529 | 1.575 |

| 11–15 µm | 2.303 | 3.064 | 2.267 |

| 8,2 µm | 3.009 | 3.470 | 3.470 |

| 4 µm | 3.708 | 5.230 | 4.988 |

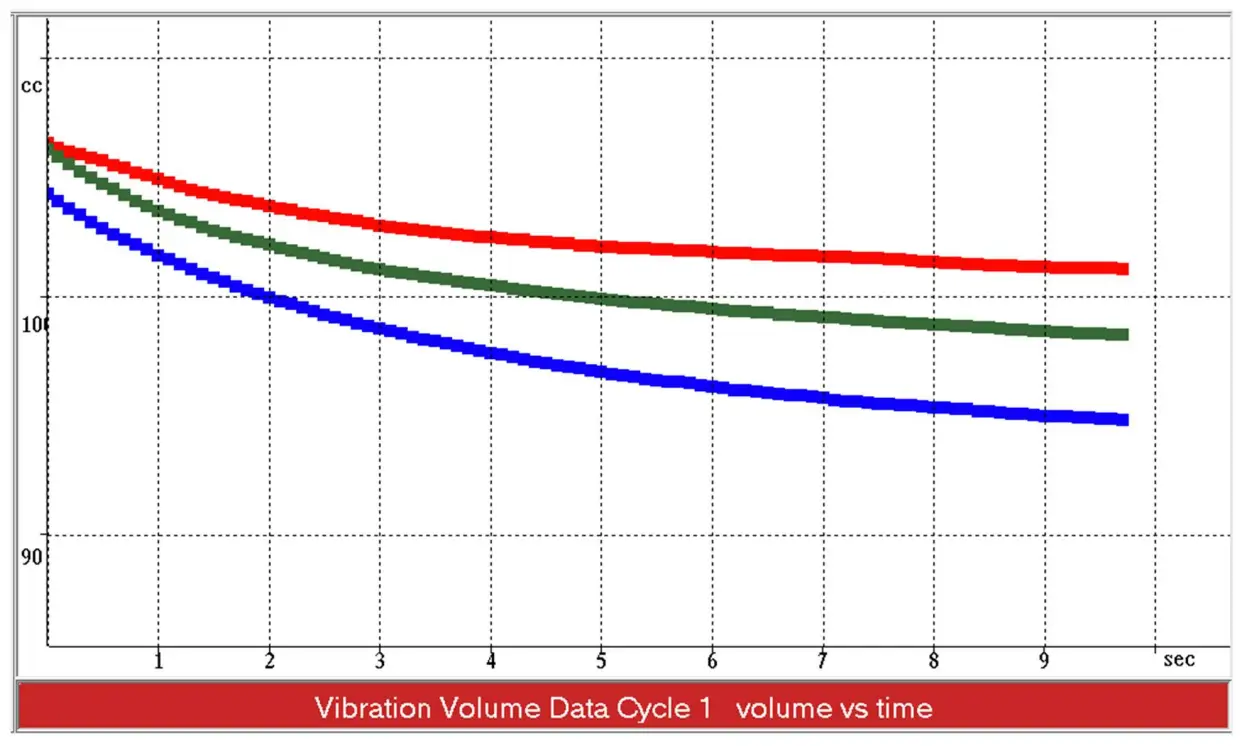

Catalisadores e memória de compactação

A Tabela 7 e a Figura 17 apresentam dados de packing test para três catalisadores. A amostra preferencial (Sample 1) apresenta a menor redução volumétrica (-6,6%), a maior recuperação pós-vibração (99,5%) e o menor aumento de resistência mecânica (+22,6%). As demais amostras compactam mais, recuperam menos e tornam-se mais resistentes. O Revolution quantifica a memória de compactação e seu impacto na fluidez.

Figura 7. Volume do pó versus tempo de vibração no Packing Test. Sample 1 apresenta menor redução volumétrica e maior recuperação; Samples 2 e 3 compactam mais e recuperam menos.

Multi-Flow e fluidização induzida por velocidade

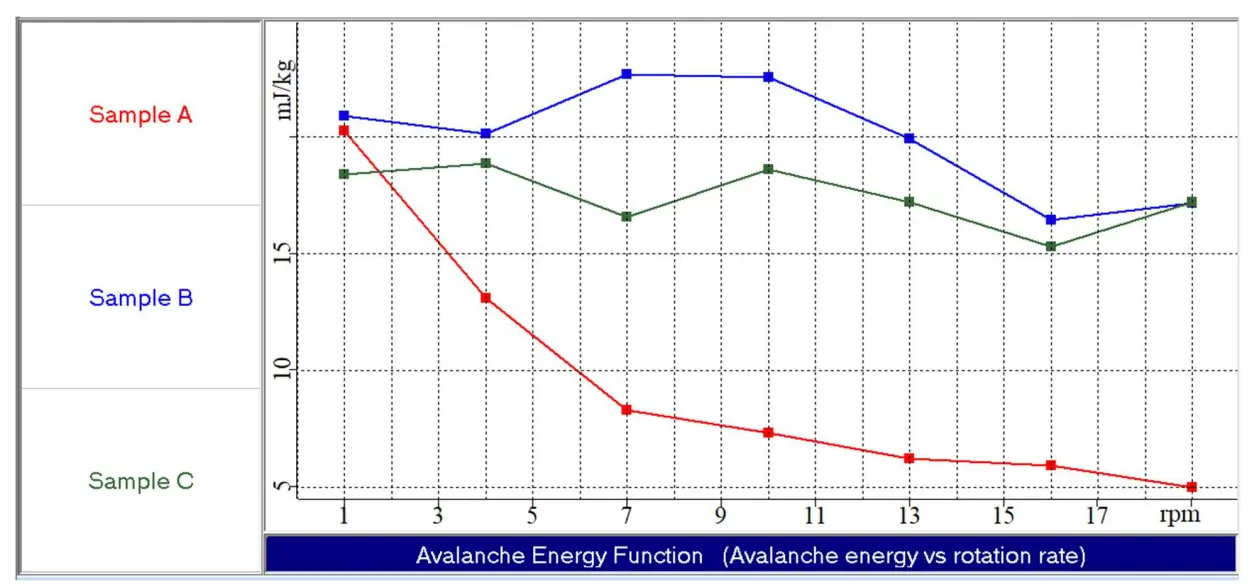

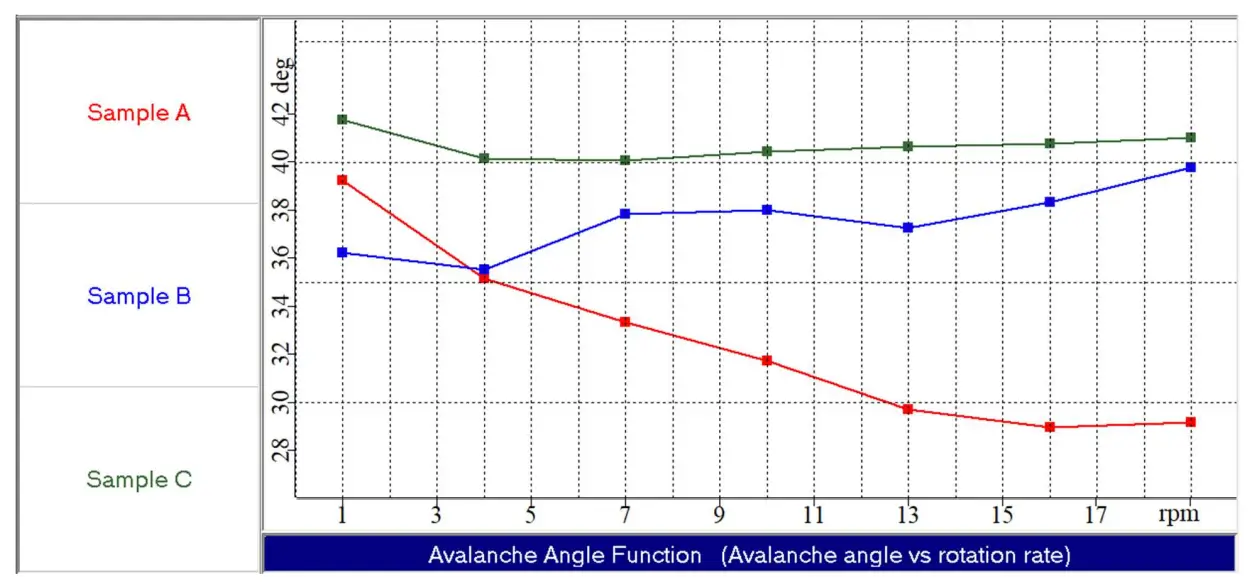

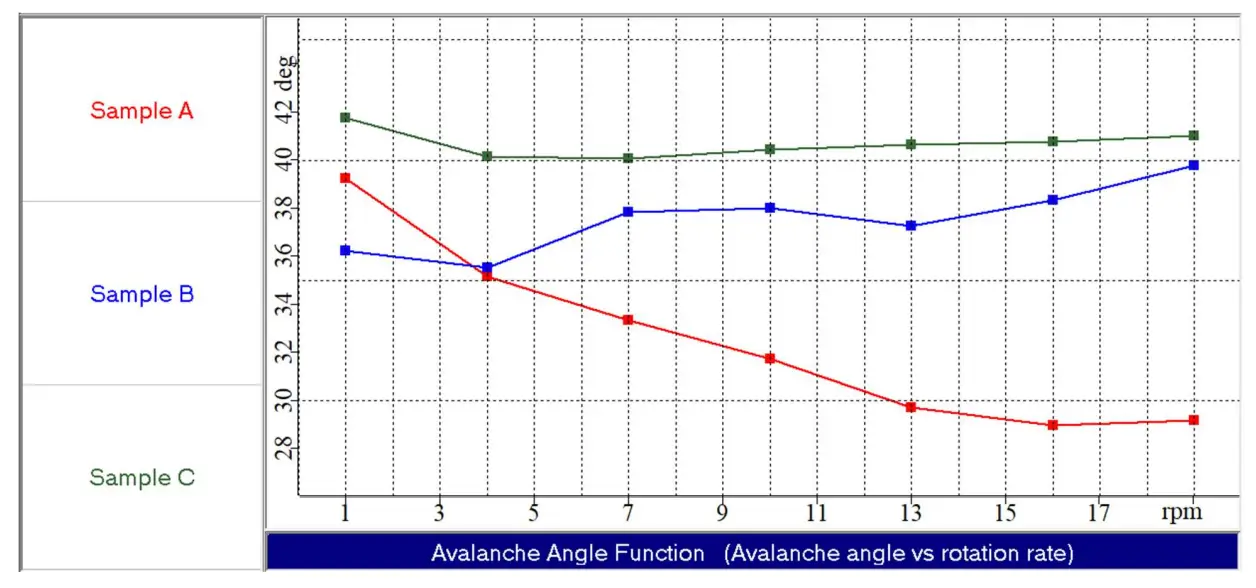

A Tabela 6 e as Figuras 14 a 16 comparam três amostras em rotações de 1 a 19 rpm. A Sample A apresenta os melhores parâmetros em baixa rotação, mas deterioração acentuada com o aumento da velocidade, indicativo de fluidização. Samples B e C são estáveis. O Revolution distingue não apenas quem flui melhor, mas quem se mantém estável quando a velocidade aumenta.

Figura 8. Energia de avalanche versus velocidade de rotação. Sample A fluidiza em altas rotações; Samples B e C são estáveis.

Figura 9. Ângulo de avalanche versus velocidade de rotação. Queda acentuada da Sample A indica perda de estabilidade.

Figura 10. Coesão versus velocidade de rotação. Sample A apresenta redução drástica da coesão com o aumento da velocidade.

Seis casos. Seis comprovações. Do metal ao fármaco. Da estática à fluidização. O Revolution diferencia o que métodos tradicionais não enxergam.

Conclusão: Reometria de Pós como Ferramenta Analítica Estratégica

O Revolution Powder Analyzer não é um medidor de ângulo. É um sistema analítico completo que transforma Análise de Imagem Dinâmica de alta velocidade em dezenas de parâmetros reológicos quantitativos, reprodutíveis e fisicamente fundamentados. Diferencia o que métodos tradicionais não diferenciam: pós metálicos com histórico de uso, lotes farmacêuticos de mesma fórmula, concentrações ótimas de aditivos, tribocarregamento por faixa granulométrica e memória de compactação após vibração.

Para a indústria farmacêutica, significa controle de qualidade real sobre lotes que parecem iguais, mas não se comportam igual. Para manufatura aditiva, significa rastreabilidade do impacto do reuso de pós na fluidez e densidade. Para desenvolvimento de formulações, significa encontrar o ponto ótimo de aditivos, não apenas se funciona, mas quando começa a degradar. Para catálise e materiais, significa quantificar como vibração, transporte e estocagem alteram permanentemente o comportamento do pó.

Ao substituir índices indiretos por medição direta de força (Cohesion-T), ao migrar de variância estatística para determinação física de espessura de camada fluidizada, ao integrar num único equipamento análise mecânica e eletrostática, o Revolution estabelece um novo patamar. Não se trata mais de classificar pós como "bons" ou "ruins". Trata-se de predizer, otimizar e controlar com dados, não com impressões.

Reometria de pós por Análise de Imagem Dinâmica não é o futuro. É o presente. E já está em operação na indústria farmacêutica, na manufatura aditiva, na catálise e no controle de qualidade de materiais avançados.

Perguntas Frequentes sobre Reometria de Pós e o Revolution Powder Analyzer

O que é o Revolution Powder Analyzer e como ele funciona?

O Revolution Powder Analyzer é um equipamento da Mercury Scientific Inc. que utiliza Análise de Imagem Dinâmica de alta velocidade para caracterizar o escoamento de pós em tambor rotativo. Câmeras CMOS capturam até 500 quadros por segundo com iluminação back-light LED, enquanto um software analisa automaticamente cada imagem para extrair dezenas de parâmetros reológicos, como energia de avalanche, ângulo de repouso, coesão real e fractal de superfície.

Qual a diferença entre o Revolution e os métodos antigos baseados em fotocélulas?

Os métodos históricos (Aero-Flow, Kaye 1995) utilizavam fotocélulas e luz frontal para medir apenas o tempo entre avalanches, sem capturar o comportamento real do pó. O Revolution substitui a detecção indireta por visão computacional direta, operando a até 500 fps, analisando 10.000 imagens por teste e entregando resolução temporal quatro vezes superior à do olho humano.

O que é Cohesion-T e por que é superior aos índices coesivos tradicionais?

Cohesion-T é a medição direta da coesão real do pó durante o escoamento, calculada pela fórmula: espessura da camada fluidizada × densidade do leito × 9,8 × seno(ângulo do leito). O resultado é expresso em Pascal (unidade de força). Diferencia-se dos índices propostos por Alexander (2006) e Lumay (2012), que utilizam variância estatística como proxy de coesão. Flutuações podem ser causadas por forma de partícula, não apenas por coesão.

Quais protocolos de teste o Revolution oferece e para que servem?

São cinco protocolos principais: Flow Test (0,3–0,6 rpm, sensibilidade máxima para controle de qualidade), Multi-Flow Test (velocidade variável, avalia estabilidade e fluidização), Packing Test (vibração + rotação, mede compactação e memória volumétrica), Fluidization Test (altas rotações, determina potencial de fluidização) e Static Charge Test (tribocarregamento, correlaciona D50 com geração de carga estática).

O Revolution consegue diferenciar pós metálicos virgens de usados?

Sim. Em estudos com Ti64 e aço inoxidável 316L, o Revolution distinguiu claramente pó virgem, usado e blendado 50/50. O pó usado apresentou melhor escoamento que o virgem (menor energia de avalanche, menor ângulo, menor coesão e maior densidade dinâmica) devido à redução de finos durante o uso. A amostra blendada posicionou-se entre ambas.

Por que o Revolution identifica diferenças entre lotes farmacêuticos com a mesma fórmula?

Porque a reometria por Análise de Imagem Dinâmica é sensível a variações físicas que métodos tradicionais não detectam. Em três lotes de mesma composição química, o Revolution registrou variações significativas: avalanche energy entre 21,2 e 24,3 mJ/kg, avalanche angle entre 45,3 e 55,1 graus e surface fractal entre 2,1 e 2,7. Essas diferenças foram correlacionadas a problemas reais de produção.

Existe uma concentração ótima para aditivos de fluxo como a sílica?

Sim. O Revolution identificou o ponto ótimo em 0,4% de adição de sílica. Nesta concentração, a avalanche energy cai de 20,7 para 14,5 mJ/kg, a break energy reduz de 97,4 para 76,7 mJ/kg e a densidade dinâmica sobe de 0,308 para 0,356 g/cm³. Acima de 0,4% (em 0,8%), o escoamento deteriora-se, demonstrando que mais aditivo não significa melhor fluidez.

Referências

Kaye, B. H., Gratton-Liimatainen, J., & Lloyd, J. (1995). The effect of flow agents on the rheology of a plastic powder. Particle & Particle Systems Characterization , 12(4), 194–197. https://doi.org/10.1002/ppsc.19950120406

Kaye, B. H., Eberhardt, H., & Mac Leod, L. (1998). The use of chaotic avalanching studies to study the flow of powders. Partec 1998 , Nuremberg, Germany, reprint pages 1129–1138. https://www.researchgate.net/publication/287409122

Mandelbrot, B. (1967). How long is the coast of Britain? Statistical self-similarity and fractional dimension. Science , 155(3760), 636–638. https://doi.org/10.1126/science.155.3760.636

Alexander, A. W., Chaudhuri, B., Faqih, A. M., Muzzio, F., Davies, C., & Tomassone, M. S. (2006). Avalanching flow of cohesive powders. Powder Technology , 164(1), 13–21. https://doi.org/10.1016/j.powtec.2006.01.017

Lumay, G., Boschini, F., Traina, K., Bontempi, S., Remy, J.-C., Cloots, R., & Vandewalle, N. (2012). Measuring the flowing properties of powders and grains. Powder Technology , 224, 19–27. https://doi.org/10.1016/j.powtec.2012.02.015

James, W. B. (2019). ASTM committee B09 workshop on powder characterization. International Journal of Powder Metallurgy , 55(3), 44–55.